![Herausforderungen bei der Standardisierung der Produktkostenkalkulation in kleinen und mittelständischen Unternehmen (1/3)]()

Das steigende Volumen an zu erstellenden Angeboten bei zunehmender

Produktvielfalt und -varianten erfordert geeignete

Kalkulationswerkzeuge.

Unternehmen stoßen mit herkömmlichen Werkzeugen hinsichtlich Belastbarkeit von Kalkulationen, Machbarkeit, Zusammenarbeit und Nachverfolgbarkeit an ihre Grenzen. Als möglichen Lösungsansatz stellten die Autoren einen unternehmensweiten Ansatz der Produktkostenkalkulation vor, den sog.

Enterprise-Product-Costing (EPC)-Ansatz. Damit lässt sich mit angemessenen

IT-Mitteln die Produktkostenkalkulation als abteilungsübergreifende Querschnittsfunktion im Unternehmen einführen.

Die Kernfragen

- Welche Phasen beinhaltet eine Produktkalkulation?

- Welche Abteilungen im Unternehmen sind in eine Produktkalkulation einzubeziehen?

- Wie sind die Prozesse bei der Produktkostenkalkulation vom internen Ablauf bis hin zum Kunden miteinander verzahnt?

- Wie lassen sich Simulationen wie die Zielkostenkalkulation effektiv umsetzen?

1. Herausforderungen der Produktkostenkalkulation

Ein zentrales Element des

wirtschaftlichen Erfolges für jedes Unternehmen – unabhängig von Branche oder Größe – ist die Produktkostenkalkulation. Diese muss

- zeitnah und fristgerecht erstellt werden,

- auf betriebswirtschaftlich korrekten Zahlen basieren und

- aus Sicht des Controllings über die reine Berücksichtigung der Produktkosten hinaus die Rentabilität des Projekts über dessen gesamte Laufzeit gewährleisten.

Produktkostenkalkulationen werden in verschiedenen Phasen im Lebenszyklus eines

Produkts erstellt und finden in unterschiedlichen branchenabhängigen Zeitfenstern statt:

- in der Angebotsphase:

- interne Angebotskalkulationen,

- gegebenenfalls externe Angebotskalkulationen (Cost Break Down, Open-Book-Kalkulation, siehe unten);

- in der entwicklungsbegleitenden Kalkulation;

- bei wertanalytische Arbeiten an Produkten vor und nach der Produkteinführung:

- Nachkalkulationen von Zukaufteilen durch die Wertanalyse oder den Einkauf,

- Prozessverbesserungen,

- Qualitätsverbesserungen,

- Funktionskostenanalysen;

- in der Serienfertigung: Werks- oder Serienkalkulation;

- nach dem Ende der Serienfertigung: Ersatzteil-/After-Market-Kalkulationen;

- bei Soll-Ist-Vergleichen von Kalkulationen zwischen und innerhalb von Phasen.

1.1. Die Grenzen des ERP-Systems in der Kalkulation

Häufig bilden weit verbreitete

ERP-Systeme die

Basis für

Unternehmenskalkulationen. Diese Systeme eignen sich dafür, da sie in der Regel alle realen und korrekten Kostenparameter für das aktuelle Geschäftsjahr bereithalten. Die Daten für die Folgejahre sind allerdings oftmals nicht in den Systemen enthalten, weshalb häufig auf alternative

Softwaresysteme ausgewichen wird.

Beispielsweise bieten hier einfache

Tabellenkalkulationen vielfache Möglichkeiten, die exportierten Daten aus dem ERP-System aufzugreifen und mit ihnen Simulationen, Fertigungsvarianten oder Standortverlagerungen durchzuführen. Insbesondere bei Kalkulationen vor der Serienfertigung wird diese Vorgehensweise vielfach praktiziert, z.B. bei Angebotskalkulationen mit unterschiedlichen Angebotsinhalten, in den Anfängen der entwicklungsbegleitenden Kalkulation, wo sich die Stücklisten noch häufig ändern oder bei wertanalytischen Ansätzen, wo teilweise mit großen Anteilen geschätzter Daten gerechnet wird.

Hier schließt auch gleich ein weiterer Aspekt an, bei dem

ERP-Systeme Grenzen haben und durch ergänzende IT unterstützt werden müssen. Bei wertanalytischen Ansätzen werden häufig

Gemeinkostenstrukturen fremder Unternehmen benötigt. Diese lassen sich teilweise nur sehr schwer oder gar nicht in den ERP-Systemen abbilden, was die Simulationen umständlich macht.

Anzeige

Bleiben Sie auf dem Laufenden! Mit unseren Social-Media-Kanälen auf LinkedIn, Facebook und Instagram werden Sie über neue Beiträge, Excel-Tools und aktuelle Stellenangebote informiert. Folgen Sie uns! LinkedIn >> Facebook >> Instagram >>

1.2 Die Grenzen der Kalkulation in Excel

Allgemein sind größere und kleinere Unternehmen von den grundlegenden Problemen im Kalkulationsbereich gleich betroffen. Ein wichtiger Unterschied ist, dass bei

KMUs die Ressourcen (Mitarbeiter und IT-

Investitionen) i.d.R. limitierter sind. Dieser Umstand führt dazu, dass in KMU zur Kalkulation gerne auf das

Allzweckwerkzeug Microsoft Excel zurückgegriffen wird. Doch diese weit verbreitete Lösung hat eine Reihe von Limitierungen, die über die Zeit und bei zunehmender Entwicklung des Unternehmens fatale Auswirkungen haben können:

- Die Schnittstelle zwischen ERP-System und Excel stellt einen Medienbruch dar, der Arbeit verursacht und Fehler provoziert.

- Die in der Praxis anzutreffenden Excel-Dokumente sind häufig unzureichend funktional geschützt, was dazu führt, dass

- die Standardisierung mit zunehmender Nutzungsdauer durch die Anwender aufgeweicht wird.

- zudem die Berechnungslogik meist nicht ausreichend dokumentiert ist und

- das Beziehungsgeflecht zugrunde gelegter Tabellen äußerst komplex werden kann und schwer interpretierbar ist. Ganz schwierig wird es, wenn der Ersteller dieser Dateien das Unternehmen verlässt.

Hinzu kommt, dass heute auch bei KMUs mehrere

nationale und

internationale Standorte üblich sind. Das macht die Herausforderungen diesbezüglich vergleichbar mit großen Unternehmen. Jeder einzelne Verantwortliche erstellt seine eigene

Excel-Tabelle oder modifiziert eine Vorgabe, um den Eigenheiten seines Aufgabenbereichs gerecht zu werden. Soll dann eine werksübergreifende oder unternehmensweite Gesamtkalkulation erstellt werden, müssen die verschiedenen Dokumente mühsam manuell in Einklang gebracht werden.

Aber gerade wenn ein mittelständisches Unternehmen in der Automobil- oder Maschinenbaubranche tätig ist, ist es durch die dort herrschenden Anforderungen an die "

offene Kalkulation" (das Open-Book-Accounting) gezwungen, saubere und nachvollziehbare Kalkulationen vorweisen zu können.

1.3. Die Angebotskalkulation: zeitkritisches, unternehmensweites Sammeln von Daten

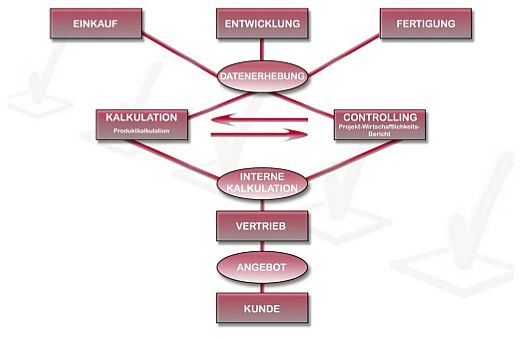

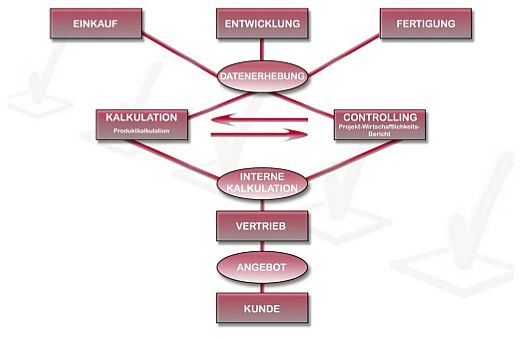

Die Verantwortlichen der Angebots- wie auch der entwicklungsbegleitenden Kalkulation stehen immer vor der Aufgabe, eine Vielzahl von Daten aus verschiedenen Unternehmensbereichen für die Kalkulation zu sammeln:

- die Entwicklung liefert die Stückteilliste;

- der Einkauf stellt die Material- und Zukaufteilpreise zur Verfügung;

- die Arbeitsvorbereitung muss ihrerseits Informationen zu den Prozesszeiten bereitstellen.

Die Abteilungen, die diese Informationen bereitstellen, sind oftmals überhaupt nicht in den eigentlichen

Kalkulationsprozess involviert. Dies kann dazu führen, dass die übergebenden Informationen ggf. gar nicht aktuell sind, den Anforderungen der Kalkulation nicht genügen oder Abgrenzungen und Prämissen beinhalten, die bei der Kalkulation dann nicht berücksichtig werden können und zu falschen Ergebnissen führen. Zudem besteht die Schwierigkeit, dass in unterschiedlichen Projekten unterschiedliche Personen oder auch unterschiedliche Standorte für die gleichen Daten angefragt werden. Wenn dieser Prozess nicht

genau gesteuert wird, kann das dazu führen, dass ein Kunde in unterschiedlichen Projekten für dasselbe Bauteil unterschiedliche Preise genannt bekommt. Wenn ihm das auffällt, hat das dramatische Konsequenzen für Verhandlungen und die Glaubwürdigkeit des Unternehmens.

Liegen alle Daten und Informationen vor, wird die

interne Produktkostenkalkulation, je nach Anwendungsfall und Organisation, bis zu den

Herstellkosten,

Selbstkosten oder bis zum

Angebotspreis ausgeführt. Die

Produktkosten sind aber nur ein Teil der im Angebot benötigten Informationen. Mögliche Prozessschritte, die im Rahmen des Angebotsprozesses abgearbeitet werden müssen, könnten folgende sein:

- Das Controlling ermittelt die Gesamtkosten des Projekts durch die Investitions- und Lebenszykluskostenbetrachtung. Dabei werden die Produktkosten über den gesamten Produktionszeitraum, die Dienstleistungskosten (Entwicklungs- und Logistikleistungen) sowie die Betriebsmittelkosten (verfahrensspezifisches Werkzeug) ermittelt und auf den Investitionsbeginn abgezinst.

- Der Vertrieb erstellt auf Basis der Projektkalkulation und der Projektwirtschaftlichkeit ein konkretes Angebot.

- Der Vertrieb muss branchenabhängig das Angebot auch als "offene Kalkulation" (Open-Book-Kalkulation = Offenlegung von Kosteninformationen oder Angebotskalkulation unter rechtlich selbstständigen Geschäftspartnern) oder als formalisiertes Dokument seitens des Erstausrüsters (Original Equipment Manufacturer – OEM) durch eine Aufschlüsselung der Gesamtkosten nach Prozessschritten (Cost Break Down) erstellen (externe Kalkulation).

Abb. 1: Zusammenhang der Prozesse bei der Produktkostenkalkulation vom internen Ablauf bis hin zum Kunden

Abb. 1: Zusammenhang der Prozesse bei der Produktkostenkalkulation vom internen Ablauf bis hin zum Kunden

Um ein

vertretbares Ergebnis (Angebot) zu erhalten, ist dieser

Gesamtablauf ein mehrstufiger, wiederholender Prozess mit den Schritten

- Angebot,

- Kalkulationsfreigabe,

- Projektfreigabe,

- Angebotsfreigabe,

- Angebot.

Betrachtet man die

Komplexität dieser

Datenbeschaffung und die oftmals kurze Ausschreibungsfrist, so werden schnell die größten Herausforderungen klar: das rasche und korrekte Einholen der Daten aus diversen Quellen, der Ergebnisaustausch zwischen den Prozessteilnehmern und die Reduktion der Iterationsschritte.

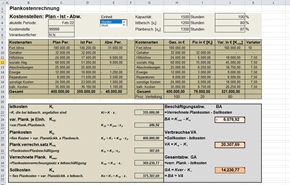

1.4. Die Kalkulation als Momentaufnahme und Basis für Prognosen

Über die Angebotserstellung hinaus erfüllt die Kalkulation eine wichtige Rolle als

analytisches und

prognostisches Werkzeug. Sie hilft etwa, Entscheidungen zu treffen:

- über die Wahl des Fertigungsstandorts,

- über den Zukauf ("Make or Buy") von Komponenten,

- über die Wahl verschiedener Anbieter,

- über die Produktionsmethoden abhängig von Stückzahl oder Zeitaufwand.

Gegebenenfalls sind weitere

Szenarien zu berechnen, um Risiken wie etwa die Auswirkungen von Währungsschwankungen oder die Entwicklung von Rohstoffpreisen abzuschätzen. Hierbei wird der Datenbestand jeweils durch

hypothetische Variationen für die Simulation genutzt. Die der Kalkulation zugrunde gelegten Daten sind über die gesamte

Projektlaufzeit von zentraler Bedeutung.

In der Regel liegen die Daten des aktuellen

Rechnungswesens / ERP-Systems vor. Je weiter diese Daten in die Zukunft reichen, umso mehr zu

simulierenden Einflüssen unterliegen sie. In der Automobilindustrie beispielsweise müssen Produkte bis zu zehn Jahre im Voraus kalkuliert werden, in der Luftfahrtindustrie und im Anlagenbau teilweise sogar noch weiter. Die damit verbundenen

Risiken erfordern es, weitere

Szenarien-Kalkulationen durchzuführen, um die Belastbarkeit und Stabilität eines Projekts und dessen Kalkulation zu gewährleisten.

In den meisten Fällen ist es schon aufwendig genug, die Daten für das aktuelle Kalkulationsjahr in Zusammenarbeit mit anderen Abteilungen zu beschaffen und für die Kalkulation bereitzustellen. Die Bereitstellung der Basisdaten und die Wiederverwendung bestehender

Kalkulationen oder Kalkulationsteile auf "Knopfdruck" ist deshalb eine wesentliche Herausforderung für Kalkulationsabteilungen. Ihre Aufgabe sollte es sein, zu kalkulieren, zu analysieren und zu optimieren, anstatt die Daten für die Kalkulation zu sammeln.

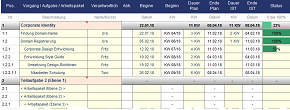

1.5. Entwicklungsbegleitende Kalkulation und Soll-Ist-Vergleich

Bei laufenden Projekten gibt es unterschiedliche Möglichkeiten, bessere Margen durch

Skaleneffekte zu erhalten, beispielsweise durch Beschaffungsvolumina, Synergieeffekte mit anderen Projekten oder durch Bündelungen von Aufträgen und sog. "

Paketvergaben". Dazu muss das Datenmaterial nicht nur regelmäßig geprüft und gegebenenfalls aktualisiert werden, sondern die Art und Weise seiner Verarbeitung und Speicherung muss so gestaltet sein, dass interne Veränderungen ohne großen Aufwand bemerkt, umgesetzt und dokumentiert werden können.

In der

entwicklungsbegleitenden Kalkulation ist es das Ziel, zu jedem geforderten Zeitpunkt die aktuellen Kosten aufzuzeigen und den

Soll-Ist-Vergleich zur Zielvorgabe bzw. zum definierten Target (oder dem Ausgangswert) zu führen. Im Produktentstehungsprozess ist eine schrittweise und wiederholende Datenaktualisierung notwendig, ohne dass die Kalkulation von Grund auf neu erstellt werden muss, was bei komplexen Kalkulationen mit einem hohen Änderungsvolumen bei herkömmlichen IT-Anwendungen häufig notwendig ist. Zudem sollte die Verwaltung und Abbildung der Änderungsanforderungen (Change Requests) in der Kalkulation möglich sein.

2. Zwischenfazit

Die Verantwortlichen für die Kalkulation stehen vor einer Reihe von Herausforderungen: Sie sind gefordert, trotz knapper Zeit,

Kapazitätsproblemen und Terminschwierigkeiten auf Basis des Inputs zahlreicher Stellen im Unternehmen eine korrekte, nachvollziehbare und gut dokumentierte Kalkulation zu erstellen. Diese soll in späteren Schritten leicht zu modifizieren sein und sowohl dem

Management als auch dem

Controlling transparente, standardisierte Informationen an die Hand geben. Gerade in der Automobilindustrie muss die Kalkulation zudem noch die Anforderungen der "offenen Kalkulation" (des Open-Book-Accountings) erfüllen und den kritischen Nachfragen der Kunden standhalten.

In der entlang der Wertschöpfungskette eng vernetzten Branche fordern die großen Unternehmen die Offenlegung der Kalkulationen von ihren Zulieferern, um eine faire Preisgestaltung sicherzustellen. Wie bereits aufgezeigt haben

Standard-IT-Systeme hier einige Defizite und durch die Nutzung unterschiedlicher Systeme in unterschiedlichen Abteilungen erhöht sich die Fehleranfälligkeit der Ergebnisse durch Übertragungsfehler und Systembrüche.

Die

technologische und die

Markt-Entwicklung führt zudem dazu, dass Datentransparenz und Vereinheitlichung immer entscheidender im internationalen Wettbewerb werden, was den großen Bedarf an entsprechenden Lösungen begründet: So schätzt der Analyst Gartner das Marktvolumen solcher IT-Lösungen weltweit auf 4 Milliarden Euro. Gerade in der Automobilindustrie, wo weltweit ein großes Wettrennen im Bereich Technik, Innovation und Marktführerschaft besteht, ist dieser Trend nicht mehr zu leugnen. So haben auch etablierte Konzerne wie Ford eine Kalkulationssoftware mit diesen Funktionalitäten erst 2016 eingeführt.

Lesen Sie in Teil 2/3: Typische Methoden und Tools zur Erstellung der Produktkostenkalkulation >>

Der Autor:

Der Autor:

Harald Hornung (Dipl.-Betriebsw.(FH) / Dipl.-Inform.(WI)(FH)) ist Managing Consultant der FACTON GmbH mit langjähriger Erfahrung im Projektmanagement / –umsetzung sowie Integration von nationalen und internationalen Enterprise Product Costing - Projekten in den Branchen Automotive, Luftfahrt, Elektroindustrie und Maschinenbau. (Foto: Facton)

letzte Änderung W.V.R.

am 30.08.2024

Autor:

Harald Hornung

Bild:

panthermedia.net / ginasanders

|

Der Autor:

Der Autor:

Über 200 Kennzahlen aus Finanzen, Personal, Logistik, Produktion, Einkauf, Vertrieb, eCommerce und IT.

Über 200 Kennzahlen aus Finanzen, Personal, Logistik, Produktion, Einkauf, Vertrieb, eCommerce und IT. Wie erstelle ich ein Tacho- oder Ampel-Diagramm? Wie kann ich Abweichungen in Tabellen ansprechend visualisieren? Das wird Ihnen hier anschaulich erklärt.

Wie erstelle ich ein Tacho- oder Ampel-Diagramm? Wie kann ich Abweichungen in Tabellen ansprechend visualisieren? Das wird Ihnen hier anschaulich erklärt.  Viel ist zum Berichtswesen oder Reporting schon geschrieben worden. Dennoch zeigen Umfragen, dass rund 50 Prozent der Empfänger von Berichten mit dem Reporting nicht zufrieden sind. Jörgen Erichsen erklärt in diesem Buch die Bedeutung und die Handhabung des Berichtswesens speziell für kleinere Betriebe. Mit zahlreichen Beschreibungen, Beispielen und Checklisten.

Viel ist zum Berichtswesen oder Reporting schon geschrieben worden. Dennoch zeigen Umfragen, dass rund 50 Prozent der Empfänger von Berichten mit dem Reporting nicht zufrieden sind. Jörgen Erichsen erklärt in diesem Buch die Bedeutung und die Handhabung des Berichtswesens speziell für kleinere Betriebe. Mit zahlreichen Beschreibungen, Beispielen und Checklisten.

Berlin gemeinsam besser, grüner und sauberer machen – das ist unsere Mission als größtes kommunales Entsorgungsunternehmen Deutschlands. Dafür suchen wir engagierte Persönlichkeiten. Für unseren Geschäftsbereich Controlling / Finanz- und Rechnungswesen suchen wir am Standort Ringbahnstraße befris... Mehr Infos >>

Berlin gemeinsam besser, grüner und sauberer machen – das ist unsere Mission als größtes kommunales Entsorgungsunternehmen Deutschlands. Dafür suchen wir engagierte Persönlichkeiten. Für unseren Geschäftsbereich Controlling / Finanz- und Rechnungswesen suchen wir am Standort Ringbahnstraße befris... Mehr Infos >>

Im Auftrag unseres Kunden suchen wir eine Teamleitung Rechnungswesen (m/w/d) für ein mittelständisches IT-Beratungsunternehmen. Das Beratungsunternehmen umfasst sechs Geschäftsbereiche und beschäftigt insgesamt rund 145 Mitarbeitende. Der Hauptsitz liegt in Sachsen, ergänzt durch weitere ... Mehr Infos >>

Im Auftrag unseres Kunden suchen wir eine Teamleitung Rechnungswesen (m/w/d) für ein mittelständisches IT-Beratungsunternehmen. Das Beratungsunternehmen umfasst sechs Geschäftsbereiche und beschäftigt insgesamt rund 145 Mitarbeitende. Der Hauptsitz liegt in Sachsen, ergänzt durch weitere ... Mehr Infos >>

PlanET Biogastechnik GmbH plant, entwickelt und konstruiert Biogasanlagen für Landwirtschaft sowie Industrie im nationalen wie auch internationalen Markt. Auf unserem erfolgreichen Weg brauchen wir dich als Verstärkung. Bringe deine Ideen bei uns ein und verwirkliche dich bei uns. In unserem fami... Mehr Infos >>

PlanET Biogastechnik GmbH plant, entwickelt und konstruiert Biogasanlagen für Landwirtschaft sowie Industrie im nationalen wie auch internationalen Markt. Auf unserem erfolgreichen Weg brauchen wir dich als Verstärkung. Bringe deine Ideen bei uns ein und verwirkliche dich bei uns. In unserem fami... Mehr Infos >>

In dieser Position unterstützen Sie aktiv die finanzielle Steuerung und Transparenz unseres Werks, leisten einen wichtigen Beitrag zu fundierten Managemententscheidungen und tragen zur wirtschaftlichen Weiterentwicklung des Standorts bei – mit attraktiven Möglichkeiten zur fachlichen und persönli... Mehr Infos >>

In dieser Position unterstützen Sie aktiv die finanzielle Steuerung und Transparenz unseres Werks, leisten einen wichtigen Beitrag zu fundierten Managemententscheidungen und tragen zur wirtschaftlichen Weiterentwicklung des Standorts bei – mit attraktiven Möglichkeiten zur fachlichen und persönli... Mehr Infos >>

Wir, die Gubor-Gruppe, gehören als erfolgreiches, familiengeführtes Unternehmen mit rund 1.500 Mitarbeitern europaweit zu den Marktführern von Süßwarenartikeln. Unsere Produkte fertigen wir an fünf Standorten in Deutschland sowie einem Standort in Polen. Dabei setzen wir sowohl in der Beschaffung... Mehr Infos >>

Wir, die Gubor-Gruppe, gehören als erfolgreiches, familiengeführtes Unternehmen mit rund 1.500 Mitarbeitern europaweit zu den Marktführern von Süßwarenartikeln. Unsere Produkte fertigen wir an fünf Standorten in Deutschland sowie einem Standort in Polen. Dabei setzen wir sowohl in der Beschaffung... Mehr Infos >>

Wir sind ein führender System- und Lösungsanbieter der industriellen Sensor- und Automatisierungstechnik mit Headquarters in Fulda. Weltweit erzielen wir einen Jahresumsatz von über 300 Mio. Euro. Was uns auszeichnet, ist die Verbindung zwischen Tradition und Innovation. Als Familienunternehmen a... Mehr Infos >>

Wir sind ein führender System- und Lösungsanbieter der industriellen Sensor- und Automatisierungstechnik mit Headquarters in Fulda. Weltweit erzielen wir einen Jahresumsatz von über 300 Mio. Euro. Was uns auszeichnet, ist die Verbindung zwischen Tradition und Innovation. Als Familienunternehmen a... Mehr Infos >>

Seit 1930 steht die Ulmer Wohnungs- und Siedlungs-Gesellschaft mbH für bezahlbares Wohnen in Ulm. In den mehr als 95 Jahren haben wir uns zum größten lokalen Mietwohnungsanbieter entwickelt – mit über 7.500 Wohnungen geben wir zahlreichen Ulmerinnen und Ulmern aus unterschiedlichen Gesellschaftss... Mehr Infos >>

Seit 1930 steht die Ulmer Wohnungs- und Siedlungs-Gesellschaft mbH für bezahlbares Wohnen in Ulm. In den mehr als 95 Jahren haben wir uns zum größten lokalen Mietwohnungsanbieter entwickelt – mit über 7.500 Wohnungen geben wir zahlreichen Ulmerinnen und Ulmern aus unterschiedlichen Gesellschaftss... Mehr Infos >>

Die WIRTGEN GROUP ist ein international führender Unternehmensverbund der Baumaschinenindustrie mit rund 9.000 Beschäftigten weltweit. Als starker Teil von John Deere und mit unseren spezialisierten Marken WIRTGEN, VÖGELE, HAMM, KLEEMANN, BENNINGHOVEN, CIBER sowie Werken in Deutschland, Brasilien... Mehr Infos >>

Die WIRTGEN GROUP ist ein international führender Unternehmensverbund der Baumaschinenindustrie mit rund 9.000 Beschäftigten weltweit. Als starker Teil von John Deere und mit unseren spezialisierten Marken WIRTGEN, VÖGELE, HAMM, KLEEMANN, BENNINGHOVEN, CIBER sowie Werken in Deutschland, Brasilien... Mehr Infos >>

Tipps, Charts und Diagramme für Ihre tägliche Arbeit mit Microsoft Excel® im Controlling. Präsentiert von Controlling-Portal.de. Sogenannte Dashboards werden heute vom Management erwartet. Möglichst auf einem Blatt sollen alle wichtigen Kennzahlen auf einem Blick erfassbar sein.

Tipps, Charts und Diagramme für Ihre tägliche Arbeit mit Microsoft Excel® im Controlling. Präsentiert von Controlling-Portal.de. Sogenannte Dashboards werden heute vom Management erwartet. Möglichst auf einem Blatt sollen alle wichtigen Kennzahlen auf einem Blick erfassbar sein.

Rollierende Liquiditätsplanung auf Wochenbasis. Mit der Excel-Vorlage „Liquiditätstool“ erstellen Sie schnell und einfach ein Bild ihrer operativen Liquiditätslage für die nächsten (bis zu 52) Wochen. Mehr Infos und Download >>

Rollierende Liquiditätsplanung auf Wochenbasis. Mit der Excel-Vorlage „Liquiditätstool“ erstellen Sie schnell und einfach ein Bild ihrer operativen Liquiditätslage für die nächsten (bis zu 52) Wochen. Mehr Infos und Download >>