- News

- Forum

- Fachbeiträge

- Grundlagen (95)

- Branchen (49)

- Funktional (91)

- Kostenmanagement (28)

- Konzepte (84)

- Kennzahlen (373)

- Finanzplanung (63)

- Budgetierung (10)

- Reporting / Berichtswesen (35)

- BSC (7)

- Projektcontrolling (17)

- Kostenrechnung (414)

- IAS / IFRS (4)

- Risikomanagement (36)

- Investitionsrechnung (75)

- Unternehmensbewertg. (12)

- Rating (6)

- Business Intelligence (82)

- Excel-Tipps (202)

- Studien (8)

- Arbeitsmarkt (21)

- Spar-Tipps (2)

- Controlling-Journal (23)

- Finanzmathem. Formeln (15)

- Neulich im Golfclub (57)

- Softskills (29)

- Sonstiges (19)

- Artikel-Serien

- Stichwortverzeichnis

- Marktplatz

- Karriere / Stellenmarkt

- Excel-Vorlagen

- Online-Kurse

- Glossar

Produktionscontrolling

Operatives Produktionscontrolling – Die Steuerung der Wertschöpfung durch tech-nisch-betriebswirtschaftliche Kennzahlenkombinationen

Prof. Dr. Jürgen Reim1. Aktuelle Herausforderungen für das Produktionsmanagement

Die Produktion ist der Kern der Wertschöpfung in den Industrieunternehmen. Aufgrund der steigenden Wettbewerbsintensität müssen dort zunehmend Erfolgspotenziale entwickelt und ausgeschöpft werden [1]. Die Nutzung der produktionswirtschaftlichen Erfolgspotenziale wird durch zwei Herausforderungen an das Produktionsmanagement geprägt:- Zunehmend individuellere Kundenwünsche führen zu einer steigenden Vielfalt an Produktvarianten und erfordern eine flexible Fertigung.

-

Daraus folgt die produktive Anwendung flexibler Technologien. Dazu gehören die Automatisierung und Robotik, mit ihren hohen Fixkosten

-

Die Unsicherheiten in den globalen Lieferketten führen zu einer Rückverlagerung der Produktion nach Deutschland [2]. Die hohen Lohnstückkosten und die hohen Fixkosten erfordern eine effektive Anlagennutzung.

Die rentable "Beherrschung einer flexiblen Produktion" [3] wird so zu einem Erfolgsfaktor für das Unternehmen. Das Produktionsmanagement entscheidet wesentlich darüber, wie wertschöpfend die Produktion durchgeführt und damit welchen Beitrag sie zum Unternehmenserfolg leistet. In den operativen Entscheidungen des Produktionsmanagements geht es um die Steigerung der Produktivität [4]. Damit diese rentabel ist, sollte das Produktionsmanagement durch ein operatives Produktionscontrolling unterstützt werden.

2. Das operative Produktionscontrolling als Business Partner des Produktionsmanagements

Entscheidungskompetenz und Verantwortung für die Wertschöpfung in der Produktion liegen beim Produktionsmanagement. Bei der Entscheidungsfindung und -umsetzung wird es vom Produktionscontrolling durch die Bereitstellung relevanter Informationen unterstützt [4]. Diese Unterstützungsfunktion zeigt sich zum einen in der Koordination von Produktionsplanung, -steuerung und -kontrolle durch ein produktionswirtschaftliches Informationsversorgungssystem (systembildende Koordination).Zum anderen in der Abstimmung des produktionswirtschaftlichen Teilplanes mit den anderen Funktionsbereichsplänen, z.B. dem Vertriebsplan und der Gesamtplanung des Unternehmens (systemkoppelnde Koordination) [5] mit dem Zweck, das Erfolgsziel des Unternehmens zu erreichen [6]. Dem entsprechend lassen sich die Aufgaben des Produktionscontrollings phasentypisch in Produktionsplanung, -steuerung, und -kontrolle sowie Informationsversorgung gliedern [7].

Thematisiert man die operativen Entscheidungen des Produktionsmanagements, dann geht es um die Informationsbereitstellung für die Produktionssteuerung in einer Periode durch das operative Produktionscontrolling. In den Fokus rückt die wirtschaftliche Umsetzung von Produktionsplänen. Die Produktionssteuerung erfolgt parallel zu den Maßnahmen im Produktionsprozess und wird bei Störungen notwendig. Das Produktionsmanagement greift in diesen Fällen durch Steuerungsimpulse in den Fertigungsprozess ein, um durch Gegensteuerungsmaßnahmen die (kurzfristigen) Produktivitätsziele zu erreichen. Es lassen sich folgende Störungsarten unterscheiden:

- Planungsfehler, z.B. in Stücklisten, Terminvorgaben, Maschinenbelegung.

- Personalbedingte Störungen, z.B. Bearbeitungsfehler, fehlende Mitarbeiter.

- Betriebsmittelbedingte Störungen z.B. Maschinenausfälle, ungeplante Wartungsarbeiten, maschinenverursachte Qualitätsprobleme;

- Materialfehler, z.B. fehlerhafte Zulieferteile, Energiemangel oder –ausfälle.

Diese Störungen reduzieren die Verfügbarkeit der Anlagen, führen zu Leistungsverlusten und Qualitätsproblemen (Ausschuss, Nacharbeit) in der Fertigung. Für das operative Produktionscontrolling folgen aus verspäteten oder unvollständigen Lieferungen unter Umständen Preisnachlässe. Vor allem aber höhere Fertigungskosten, insbesondere Lohn-, Material- und über die höhere Kapitalbindung steigende Kapitalkosten.

Es ist daher die Aufgabe des operativen Produktionscontrollings,

- Informationen zur Identifizierung und Beseitigung von Produktionsstörungen an das Produktionsmanagement bereitzustellen.

- die Erfolgswirkungen dieser Störungen monetär zu bewerten.

Das operative Produktionscontrolling kann diese Aufgaben erfüllen, wenn es sich als Business Partner [8] für das Produktionsmanagement versteht. Es sollte als "Management-Berater" und "Sparringspartner" diese Störungen aus der Perspektive der Wirtschaftlichkeit und der Wertschöpfung [9] kritisch hinterfragen und proaktiv an der Entwicklung von Gegensteuerungsmaßnahmen mitarbeiten [10].

Die Voraussetzung dafür ist [11], dass die am Produktivitätsziel ausgerichteten technischen Kennzahlen, d.h. Mengen-, Qualitäts- und Zeitgrößen, mit erfolgszielorientierten und damit monetären Steuerungsgrößen kombiniert werden. Diese Kennzahlenkombinationen sind für die Steuerung der Wertschöpfung von zentraler Bedeutung.

3. Technisch-betriebswirtschaftliche Kennzahlenkombinationen zur Steuerung der Wertschöpfung

Die Produktion ist am Sachziel der "Produktivität" ausgerichtet:

Produktivität = Ausbringungsmenge (Ist-Output) Einsatzmenge (Ist-Input)

Bei einer Produktivität > 1 ist die Menge der hergestellten Produkte höher als die Menge der eingesetzten Güter. Die Höhe der Produktivität lässt noch keine Aussage über die Wirtschaftlichkeit der Produktion zu. Zu hohe Beschaffungs- sowie Fertigungskosten und / oder zu niedrige Verkaufspreise für die Produkte können trotz Produktivität zu Verlusten bzw. dem Verfehlen des Erfolgszieles führen. Es ist daher eine erfolgszielorientierte Bewertung notwendig.

Das operative Produktionscontrolling ist am kurzfristigen Erfolgsziel ausgerichtet. Es wird häufig über die Gesamtkapitalrendite (GKR) einer Periode gemessen [12].

GKR in % = BE × Ut = RoS × TOC Ut Ct

BE: Betriebsergebnis nach Anpassungen

Ut: Umsatzerlöse der Periode

Ct: Gesamtkapital

RoS: Return on Sales = Umsatzrendite

TOC: Turnover Captial = Kapitalumschlag

Mit der Entscheidung über die Höhe der anzustrebenden GKR gibt die Unternehmensführung formal vor, wie wirtschaftlich das Unternehmen handeln soll [13]. Wodurch dieses Erfolgsziel zu erreichen ist, wird durch die Sachziele für die Funktionsbereiche definiert. Sie konkretisieren die GKR sachlich-inhaltlich [14]. Für das Produktionsmanagement werden Produktivitätsziele insbesondere durch die Festlegung der Produktionsmenge je Produktart und -variante, einem definierten Qualitätsgrad und den Prozess- bzw. Durchlaufzeiten vorgegeben.

Um die Verbindung zwischen dem Produktivitätsziel und dem Erfolgsziel herzustellen, ist die Spaltung der GKR in die Umsatzrentabilität und den Kapitalumschlag zweckmäßig. Die Umsatzrendite ist der Maßstab für die Effizienz. Sie zeigt den Anteil am Umsatzerlös, der nach Durchführung der Wertschöpfungsprozesse von der Beschaffung über die Produktion bis zum Vertrieb und den daraus resultierenden Kosten, als Erfolg ausgewiesen werden kann. In den Industrieunternehmen ist der Anteil der Fertigungskosten am Umsatzerlös i.d.R. am höchsten. Ihre Minimierung führt zu einer Erhöhung der Umsatzrendite.

Der Kapitalumschlag zeigt die Umschlagshäufigkeit des im Wertschöpfungsprozess und insbesondere in der Produktion eingesetzten Kapitals. Er erfasst wie oft das Kapital den Geld-Güter-Geld-Kreislauf von den Auszahlungen für die Beschaffung der Einsatzgüter, der Herstellung und den Einzahlungen aus dem Verkauf der Produkte in einer Periode durchläuft: Je höher der TOC, umso effektiver ist der Kapitaleinsatz und umso geringer die Kapitalkosten.

Damit führt eine Verkürzung der Durchlaufzeiten zu einer schnelleren Wertschöpfung und damit zu einem höheren TOC. Eine Erhöhung des Kapitalumschlags führt zu einer Reduzierung des Kapitalbedarfs und beeinflusst damit die Gesamtkapitalrentabilität. Er gilt somit als Indikator für die Effektivität des Kapitaleinsatzes. I.d.R. ist die Kapitalbindung im Anlagevermögen der Produktion am höchsten.

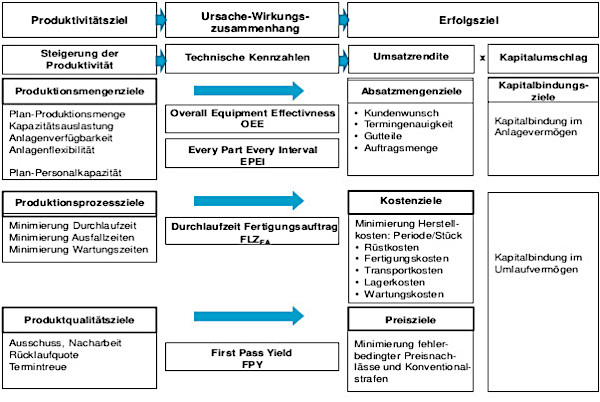

Umsatzrendite und Kapitalumschlag lassen sich mit den Mengen-, Zeit- und Qualitätskomponenten des Produktivitätsziels verbinden. Die Gesamtkapitalrendite wird so zur monetären Wirkung, deren Ursachen in der Erfüllung der objektiv messbaren Produktivitätsziele durch das Produktionsmanagement liegen. Diesen Zusammenhang zeigt Abb. 1:

Abb. 1: Der Zusammenhang von Produktivitäts- und Erfolgsziel in der Produktion

Das operative Produktionscontrolling verbindet das Erfolgs- und Produktivitätsziel [15] und

- zeigt damit die vom Produktionsmanagement beeinflussbaren Ursache-Wirkungszusammenhänge in ihrer Erfolgswirkung auf die GKR und für die Wertschöpfung auf,

- schafft den Grad der Operationalisierung, der zur wirtschaftlichen Planumsetzung und Verhaltenssteuerung des Produktionsmanagements notwendig ist [16],

- ermöglicht eine inhaltlich fundierte Analyse, Planung, Steuerung und Kontrolle des produktionswirtschaftlichen Erfolgs.

Es unterstützt so das Produktionsmanagement bei der wirtschaftlichen Realisierung des Produktivitätsziels, durch Informationen über

- die Steigerung der Produktivität, d.h. steigende Herstellungsmengen in der geforderten Produktqualität, bei definierter Materialausbeute, Ausschuss und Nacharbeit;

- die Minimierung der Durchlaufzeit eines Fertigungsauftrags, um Lagerkosten und Kapitalbindung zu reduzieren;

- die Maximierung der Kapazitätsauslastung, um durch steigende Produktionsmengen sinkende Fixkosten pro Stück zu erreichen;

- die Maximierung der Termintreue, d.h. die Einhaltung vertraglich vereinbarter Auslieferungstermine, bei deren Überschreitung Kosten entstehen, z.B. Konventionalstrafen.

- die Erhöhung der Flexibilität, d.h. die Fähigkeit der Produktion, innerhalb einer bestimmten Zeit für die vorgegebenen Fertigungsaufgaben einsatzbereit zu sein [17]. Das schließt Änderungen der Nachfrage und Störungen im Produktionsablauf mit ein.

4. Ausgewählte operative Kennzahlen zur Steuerung der Wertschöpfung in der Produktion

Wie in Abb. 1 gezeigt, lassen sich die Produktionsmengen-, Produktionsprozess- und Qualitätsziele mit den korrespondierenden Absatz-, Kosten- und Preiszielen verbinden und die Wirkung auf die GKR ermitteln. Im folgenden Abschnitt soll primär die Erfolgswirkung von technischen Produktionsprozess- und Mengenkennzahlen auf die Wirtschaftlichkeit dargestellt werden.4.1 Produktionsprozessbezogene Kennzahlen: Durchlaufzeit des Fertigungsauftrags

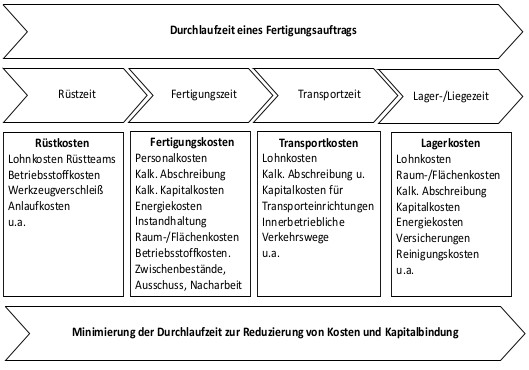

Die Durchlaufzeit eines Fertigungsauftrags (DLZFA) zeigt den Materialfluss im Zeitraum zwischen dem Beginn der Auftragsbearbeitung und dessen Bearbeitungsende. Er weist die folgende Struktur auf: Rüsten, Fertigen, Transport zwischen den Fertigungsanlagen und Fertigungskostenstellen sowie lagern in den Werkstattlagern zwischen den Fertigungsabläufen [18]. Die daraus entstehenden Kosten zeigt Abb. 2:

Abb. 2: Durchlaufzeit und Fertigungskosten eines Fertigungsauftrags

DLZFA = ∑FertigungszeitFA + ∑RüstzeitFA + ∑TransportzeitFA + ∑LagerzeitFA

Die Fertigungszeit ist die Zeit in der ein Produkt tatsächlich in der Fertigung bearbeitet wird und somit eine Wertschöpfung entsteht. Die übrigen Teilprozesse sind mit ihren Zeitanteilen für die Durchführung des Fertigungsauftrags notwendig. Es findet hier jedoch i.d.R. keine Wertschöpfung statt, doch werden Kosten verursacht, wie Abb. 2 zeigt. Eine Minimierung der Durchlaufzeit mit termingenauer Steuerung der Teilprozesse verkürzt die Bereitstellungszeiten an die Kunden und wirkt direkt auf die Kundenzufriedenheit.

Insbesondere die Verkürzung der Fertigungszeit ermöglicht eine höhere Ausbringung einer jeden technischen Anlage, so dass weniger kapitalbindende Betriebsmittel eingesetzt werden müssen. Das reduziert die Kapitalkosten. Die vorhandenen Anlagen werden schneller wieder für eine neue Fertigung frei, so dass die Ausbringungsmenge und die Produktivität steigen. Dies gilt analog für das eingesetzte Personal und die damit verbundenen Personalkosten. Eine Verkürzung der übrigen (Liege-) Zeiten reduziert die Lohn- und Kapitalkosten etc.

Auch der Fertigungsumlaufbestand, d.h. der Bestand an Halbfertigerzeugnissen in den Werkstattlagern, kann durch eine Minimierung der Durchlaufzeit reduziert werden. Er wird meist als Reichweite in Tagen gemessen und zeigt den Zeitraum, für den ein vorhandener Bestand bei einer durchschnittlichen Fertigungsmenge ausreicht. Eine zu niedrige Reichweite führt zu Engpässen in der Fertigung und Fehlmengenkosten, wenn der Fertigungsauftrag nicht vollständig oder mit Verzögerungen ausgeführt wird. Eine zu hohe Reichweite führt dagegen zu einer höheren Kapitalbindung und steigenden Lagerkosten.

Die Kosten in den Durchlaufphasen können durch das operative Produktionscontrolling aus den Kostenstellenberichten einfach ermittelt werden. Z.B. entstehen die Fertigungskosten bei der Produktion in den Fertigungskostenstellen. Sie werden für einen Monat, einen Fertigungsauftrag oder pro Stück berechnet. Die Fertigungskosten pro Stück eliminieren die unterschiedlichen Mengen der einzelnen Fertigungsaufträge und ermöglichen daher einen aussagefähigen Kostenvergleich. Dies gilt analog für die Rüst-, Transport- und Lagerkosten.

4.2 Die Overall Equipment Effectivness (OEE): Die Effektivität von Anlagen

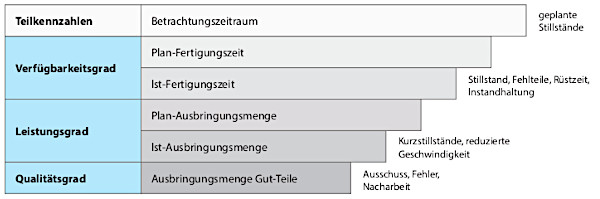

Die Overall Equipment-Effectiveness (OEE) misst die Effektivität einer Anlage und berücksichtigt alle Störungen, die zu Leistungsminderungen führen. Sie stellt in einem festgelegten Zeitraum, z. B. Schicht, die realisierte Ist-Ausbringungsmenge der Plan-Ausbringungsmenge gegenüber und kann sowohl für eine Anlage als auch für einen Fertigungsauftrag berechnet werden [19]. Den Zusammenhang zwischen Fertigungszeit, -geschwindigkeit, -menge und Qualität der Fertigung sowie mögliche Effektivitätsverluste zeigt Abb. 3.

Abb. 3: Der Aufbau der OEE

Ausgehend von einer festgelegten Periode, bleiben die Zeiträume unberücksichtigt, für die keine Fertigung geplant ist. Es ergibt sich dann die Plan-Fertigungszeit. Sie stellt die Grundlage für die Ermittlung der Effektivitätsverluste bei Einschränkungen der zeitlichen Verfügbarkeit, des Leistungsgrads und des Qualitätsgrads dar:

OEE = Verfügbarkeitsgrad × Leistungsgrad × Qualitätsgrad

Der Verfügbarkeitsgrad zeigt den Anteil der tatsächlichen Ist-Fertigungszeit an der Plan-Fertigungszeit. Die tatsächliche Fertigungszeit ist der Zeitraum, in dem eine Anlage die Ausbringungsmenge produziert. Die Plan-Fertigungszeit ist der geplante Zeitraum, in dem die Anlage produzieren soll, da sie durch Fertigungsaufträge belegt ist.

Verfügbarkeitsgrad = Ist-FZT in min. Plan-FZT in min.

Ist-FZ = Plan-FZ – ∑ST

Ist-FZT = tatsächliche Fertigungszeit in min.

Plan-FZT = geplante, d.h. mögliche Fertigungszeit in min.

ST = Summe der Stillstände in min.

Der Leistungsgrad zeigt den Anteil der Ist-Fertigungsmenge, d. h. ihrer tatsächlichen Nutzung an der geplanten Ausbringungsmenge innerhalb der tatsächlichen Fertigungszeit.

Leistungsgrad = Ist-FEM in St. Plan-FEM in St.

Plan-FEM = Ist-FZT × MTA

Ist-FZT = tatsächliche Fertigungszeit in min.

Plan-FEM = geplante, mögliche Ausbringungsmenge in St.

MTA = maximaler Takt in St./ min

Die Ist-Ausbringungsmenge ist die in der tatsächlichen Fertigungszeit auf der Anlage produzierte Stückzahl. Die Plan-Ausbringungsmenge ist die Menge, die in der tatsächlichen Fertigungszeit maximal hergestellt werden kann.

Der Qualitätsgrad weist den Anteil der Gut-Teile an allen produzierten Teilen in der tatsächlichen Fertigungszeit aus.

Qualitätsgrad = AGT in St. Ist-FEM in St.

AGT = Ist-FEM – AS

AGT = Ausbringungsmenge Gut-Teile in St

AS = Ausschuss in St.

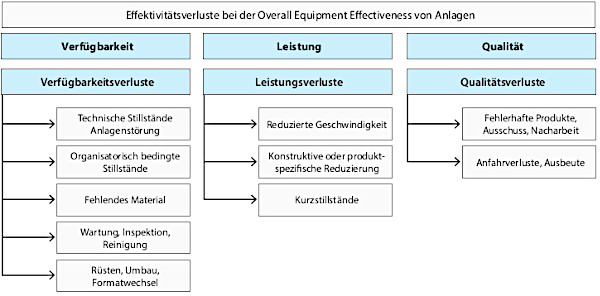

Die Ausbringungsmenge der Gut-Teile wird ermittelt, indem von der tatsächlichen Ausbringungsmenge die Stückzahl subtrahiert wird, deren Merkmale außerhalb der vorher definierten Toleranzgrenzen liegen. Die Gründe für mögliche Effektivitätsverluste zeigt Abb. 4:

Abb. 4: Übersicht über Effektivitätsverluste

Die Höhe der Effektivitätsverluste zeigt dem operativen Produktionscontrolling die Potentiale für Produktivitätssteigerungen und Kostensenkungen, die zuerst zu heben sind.

Beispiel: Der Betrachtungszeitraum ist eine B Kalenderwoche. Die Produktion arbeitet in zwei Schichten je 7,5 Std. pro Arbeitstag, 5 Tage in der Woche. Für Rüstzeiten sind 10 Stunden, für die Instandhaltung 5 Stunden ermittelt worden. Auf der Anlage können maximal 2 Stück pro Stunde gefertigt werden. Die Ist-Fertigungsmenge beträgt 120 Stück, davon sind 20 Teile Ausschuss. Die Basis der Berechnung ist die mögliche Stundenzahl 7 AT x 24 Std. = 168 Std.

Kalenderwoche Std. 168,0 geplanter Stillstand: Wochenende 2 Tage Std. – 48,0 eine nicht belegte Schicht mit 7,5 Std. 5 Tage Std. – 37,5 Plan-Fertigungzeit Std. 82,5 Rüstzeiten Std. – 10,0 lnstandhaltung Std. – 5,0 lst-Fertigungszeit Std. 67,5

Abb. 5: Berechnung von Plan- und Ist-Fertigungszeit

Verfügbarkeitsgrad = Ist-FZT 67,5 Std. × 100 = 81,8 % Plan-FZT 82,5 Std.

Leistungsgrad = Ist-FEM 120 St. × 100 = 88,8 % Plan-FEM135 St.

Plan-FEM = 67,5 Std. × 2 St. / Std. = 135 St.

Qualitätsgrad = AGT 100 St. × 100 = 83,3 % Ist-FEM120 St.

OEE =81,8 % × 88,9 % × 83,3 % = 60,6 %

Der geplante Stillstand lässt sich in Abb. 5 ablesen. Dies gilt analog für die zur Fertigung nicht-verfügbaren Stunden für Rüstzeiten und Instandhaltung. Sie bilden ggf. ein Potential um sich der Plan-Fertigungszeit zu nähern. Um die Effektivitätsverluste aus Leistung und Qualität in Stunden messen zu können, müssen der Leistungs- und der Qualitätsgrad in Fertigungsstunden umgerechnet werden. Dazu ist zunächst die Soll-Fertigungszeit zu ermitteln:

Soll-Fertigungszeit = Ist-FEM 120 St. = 60 Std. max. Stückzahl pro Std. 2 St.

Tatsächlich wurden jedoch 67,5 Stunden zur Fertigung benötigt. 7,5 Fertigungsstunden sind durch Leistungsverluste, z. B. langsamere Geschwindigkeit, verursacht. Hier sind die Ursachen durch das operative Produktionscontrolling zu ermitteln und zu berichten.

Die Höhe der Effektivitätsverluste zeigt dem operativen Produktionscontrolling die Potentiale für Produktivitätssteigerungen und Kostensenkungen. Abb. 6 zeigt die Struktur der OEE und die Effektivitätsverluste.

| Auswertung | % | Stillstände/Verluste | Std. |

| OEE davon | 60,6 | geplanter Stillstand | – 85,5 |

| Verfügbarkeitsgrad | 81,8 | Verfügbarkeitsverlust | – 15,0 |

| Leistungsgrad | 88,9 | Leistungsverlust | – 7,5 |

| QuaIitätsgrad | 88,3 | Qualitätsverlust | – 10,0 |

Abb. 6: OEE und die Effektivitätsverluste

Gemäß Abb. 4 ermöglicht die Steigerung der Verfügbarkeit dieser Anlage die höchsten Effektivitätsgewinne. Im Betriebsvergleich ist diese OEE unterdurchschnittlich. Industrieunternehmen erreichen eine OEE zwischen 65 und 85 % [20], Spitzenunternehmen einen Verfügbarkeitsgrad 90 % × Leistungsgrad 95 % × Qualitätsgrad 99 % = OEE 84,7 % [21].

Als Leistungsmaßstab kann die OEE das Ziel von Manipulation durch das Produktionsmanagement sein. In der Praxis werden verschiedene Manipulationsmöglichkeiten genutzt [22]:

- Statt die Zeit je Rüstvorgang zu verkürzen, wird die Anzahl der Rüstvorgänge reduziert. Weniger Umrüsten führt jedoch zu höheren Beständen, erhöht die Kapitalkosten und reduziert die Flexibilität der Fertigung.

- Verschiebungen von geplanten Instandhaltungsmaßnahmen von der Fertigungsschicht, z.B. auf das Wochenende führen zu einer Erhöhung der Instandhaltungskosten durch entsprechende Lohnzuschläge.

- Kurzfristige Ausplanungen der Anlage.

- Die Berechnung der Plan-Ausbringungsmenge auf Basis einer niedrigeren Maximalgeschwindigkeit, als technisch möglich. Damit wird der Leistungsgrad beeinflusst.

Ergänzend zum Qualitätsgrad der OEE sollte die Kennzahl "First Pass Yield"(FPY), d.h. die Erstausbeute verwendet werden. Die FPY erfasst den Anteil der Gut-Teile an der gesamten Ausbringungsmenge, die bereits nach dem ersten Fertigungsdurchlauf, d.h. ohne Nacharbeiten, fehlerfrei sind.

Die FPY lässt sich für jeden einzelnen Fertigungsvorgang ermitteln. Sie zeigt die Schwachstellen der Produktion auf. Je höher die Erstausbeute, umso weniger Schlechtteile die nachbearbeitet werden müssen und umso niedriger die Fehlerkosten aus zusätzlichem Materialverbrauch und Mehrlohn.

4.3 Every Part Every Interval (EPEI) als Kennzahl für die Flexibilität der Produktion

Eine Herausforderung für die Produktion ist die kundenspezifische Problemlösung. Unterschiedliche Ansprüche der Kunden an Funktionalität und Design führen zu einer Vielzahl von Produktvarianten mit sinkenden Seriengrößen. Die Kundenbestellungen definieren die Fertigungsmengen. Daher muss das Produktionsmanagement festlegen, welche Produktvariante in einem Fertigungsintervall hergestellt wird.

Fertigungsintervalle werden je nach Produkt in Stunden usw. gemessen. Ein Fertigungsintervall wird wesentlich von der Seriengröße beeinflusst: Je größer die Stückzahl einer Serie, desto länger ist das Fertigungsintervall. Die Seriengröße wird wiederum von der Flexibilität des Fertigungsprozesses beeinflusst. Je kürzer das Fertigungsintervall, desto höher ist die Flexibilität.

In vielen Fertigungssystemen werden die Produktvarianten zu hohen Stückzahlen in einer Serie zusammengefasst, um die Rüstzeiten zwischen den Produkten zu minimieren. Die Folge ist, dass z. B. an einem Tag nur eine Produktvariante hergestellt wird. Bestellt der Kunde eine Produktvariante, die am Montag und eine zweite, die am Freitag hergestellt wird, kann die Lieferung erst am Freitag erfolgen. Die Produktion ist relativ starr und führt zum Aufbau von Lagerbeständen und Lagerkosten.

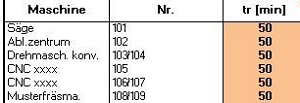

Mit der Kennzahl EPEI wird die Seriengröße so aufgeteilt, dass jedes Teil und jede Produktvariante in jedem Fertigungsintervall hergestellt wird. Es wird die kleinste herstellbare Seriengröße gesucht, um die Flexibilität der Produktion zu erhöhen. Das EPEI zeigt das Zeitintervall (hier in Tagen), in dem ein geplantes Produktionsprogramm mit seinen Produktvarianten auf einer Anlage hergestellt werden kann. Es gibt die kürzeste Zykluszeit an, in der eine Produktvariante wieder auf der Anlage gefertigt wird. Je niedriger das EPEI, desto höher ist die Flexibilität der Fertigung.

EPEI = (Summe Ausführungszeit aller Varianten + Summe Rüstzeit aller Varianten) / (Anzahl Anlagenkapazitäten × Verfügbarkeitsgrad × Arbeitszeit pro Tag)

Das EPEI zeigt, wie lange die Fertigung benötigt, um die vom Kunden bestellte Variante fertigen zu können. Ihre Verwendung ermöglicht die Glättung von Beschäftigungsspitzen aufgrund der Kundenbestellungen in der Produktion. Dadurch werden die Durchlaufzeiten gesenkt, weil Rüstzeiten minimiert werden, die Produktion wird verstetigt, Schwankungen der Kapazitätsbedarfe und Lagerbestände nivelliert, so dass die Puffer in der Kapazität und der Vorratshaltung abgebaut werden können. Das senkt die Rüst- und Kapitalkosten.

Beispiel: Von einem Kunden wurden die folgenden Produktvarianten bestellt (Abb. 5).

| Produktvariante | Fertigungsauftrag | Ausführungszeit / Stück | Ausführungszeit | Rüstzeit | Auftragszeit |

| St. | ta in min | Ta in min | tr in min | T in min | |

| A1 | 90 | 2 | 180 | 20 | 200 |

| A2 | 80 | 3 | 240 | 40 | 280 |

| A3 | 75 | 2,5 | 187,5 | 35 | 223 |

| A4 | 85 | 1,5 | 127,5 | 50 | 178 |

| A5 | 70 | 3,5 | 245 | 15 | 260 |

| Summe | 400 | 980 | 160 | 1.140 |

Abb. 7: Übersicht über die Fertigungsaufträge und die Auftragszeiten

Zunächst ist die Fertigungskapazität zu berechnen: Für einen Arbeitstag stehen zwei Schichten mit je 7,5 Arbeitsstunden bereit, bei einem Verfügbarkeitsgrad von 90 %:

Fertigungskapazität in min = 2 Schichten × 0,9 × (7,5 Std. x 60 min) = 810 min

Durch Einsetzen in die o.g. Formel errechnet sich ein

EPEI=(1.140 min) / (810 min) = 1,407 Tage

Das EPEI bedeutet, dass nach 1,4 Tagen die gleiche Produktvariante wieder gefertigt werden kann. Multipliziert man die nivellierte tägliche Produktionsmenge einer Produktvariante mit dem EPEI, erhält man die minimale Seriengröße mit der das Werkstück auf der Anlage gefertigt werden muss, damit deren Kapazität für die Fertigung und das Rüsten aller Produktvarianten ausreicht. Die Fertigung wird damit flexibel auf die Kundenbestellungen ausgerichtet.

Beispiel: Die Kundenbestellungen für die jeweiligen Kalenderwochen zeigt die u. g. Tabelle (Abb. 6).

| Zeitraum KW | KW 1 | KW 2 | KW 3 | KW 4 | Summe | 0 Menge |

| Kundenbestellung | 968 | 1.132 | 1.160 | 1.340 | 4.600 | 1.150 |

| Nivellierte Fertigungsmenge | 1.150 | 1.150 | 1.150 | 1.150 | 4.600 | |

| Kumulierte Fertigungsmenge | 1.150 | 2.300 | 3.450 | 4.600 | ||

| Auslieferungsmenge | 968 | 2.100 | 3.260 | 4.600 | ||

| Bestandsentwicklung | 182 | 200 | 190 | 0 |

Abb. 8: Nivellierung der Fertigungsmenge

Die Kundenbestellungen führen zu unterschiedlich hohen Produktionsmengen. Um die daraus folgenden Schwankungen in der Fertigung zu nivellieren, wird hier mit der Durchschnittsbildung ein einfaches Verfahren der Nivellierung verwendet. Abb. 6 zeigt, dass nun 4 Wochen eine konstante Fertigungsmenge von 1.150 Stück hergestellt werden kann.

Die kumulierte Auslieferungsmenge informiert darüber, dass die Kundenbedarfe in jeder Woche vollständig gedeckt werden. Die Bestandsentwicklung verdeutlicht, dass bis zum Ende des Monats die aufgebauten Bestände wieder vollständig abgebaut sind, so dass kein Bestandsrisiko und keine Kapitalkosten aus den Beständen entstehen.

Führt man das Beispiel mit der oben errechneten EPEI-Kennzahl mit einer Maschinenlaufzeit von 5 Arbeitstagen (AT) pro Woche weiter, errechnet sich folgende minimale Seriengröße für das Produkt:

| Xsmin | = | 1.150 St. | × | 1,4 AT | = | 322 St. |

| 5 AT |

An jedem Arbeitstag einer Woche müssen mindestens 322 St. hergestellt werden, damit der Kunde entsprechend seiner Bestellung beliefert werden kann.

4. Fazit

Die vorgeschlagenen Kennzahlenkombinationen unterstützen das operative Produktionscontrolling bei der Steuerung von Effektivität und Flexibilität in der Produktion. Sie stellen eine objektiv nachvollziehbare Beziehung zwischen Produktivitäts- und Erfolgsziel her. Damit wird es dem operativen Produktionscontrolling ermöglicht, das Produktionsmanagement bei einer wirtschaftlichen Produktivitätssteigerung zu unterstützen.Fußnoten:

[1] Reim (2022), S. 16 ff und S. 518 ff;

[2] Das Ifo-Insititut verweist im März 2022 auf die Rückverlagerungspläne der Produktion von 50 % der in China produzierenden deutschen Unternehmen.

[3] Obermeier (2016), S. 3-34, hier S. 12;

[4] Günther und Tempelmeier (2012), S. 26 ff;

[5] Seijdic (2019), S. 59

[6] Vgl. zum Erfolgsziel ausführlich Reim (2022), S.6 ff;

[7] Seijdic (2019), S. 59;

[8] Horvath et. al. (2020), S.112 ff;

[9] Reim (2022), S. 60 ff;

[10] Vgl. die Studie von Schäffler und Brückner (2019), S. 14 -31, hier S. 21;

[11] Schnell (2018), S. 22: Produktionscontrolling und Produktionsmanagement sollen die gleiche Sprache nutzen.

[12] Alternativ könnte auch die absolute Gewinngröße "Residualgewinn" verwendet werden. Vgl. zur Berechnung und Ermittlung der Anpassungen Reim (2022), S. 667 ff;

[13] Erfolgs- und Liquiditätsziele werden als Formalziele bezeichnet, vgl. Horvath, Gleich, Seiter (2020), S. 145;

[14] Weber, Bramsemann u.a. (2017), S. 32 ff;

[15] Vgl. Horvath, Gleich, Seiter (2020), S. 145 zur Dualität von Leistungs- und Formalzielen für eine Periode;

[16] Reichmann (2011), S. 39 ff;

[17] Vgl. REFA (1987), S. 45

[18] Schell (2018), S. 194;

[19] Focke und Steinbeck (2018), S. 3;

[20] O.V.: Kennzahlen optimieren Produktion, in: Automationspraxis 31.12.2014, S.2;

[21] OEE-Institut;

[22] Focke und Steinbeck (2018), S. 52 ff;

Download des vollständigen Beitrages: Laden

|

letzte Änderung J.R. am 10.07.2023 Autor: Prof. Dr. Jürgen Reim Bild: Bildagentur PantherMedia / Leo Wolfert |

|

Jürgen Reim

Prof. Dr. Jürgen Reim lehrt Unternehmensrechnung und Controlling an der Wiesbaden Business School der Hochschule RheinMain. |

| weitere Fachbeiträge des Autors | Forenbeiträge | |

Bleiben Sie auf dem Laufenden mit unserem Newsletter

Tragen Sie sich für den kostenfreien und unverbindlichen Newsletter von Controlling-Portal.de ein und erhalten Sie jeden Monat aktuelle Neuigkeiten für Controller. Wir informieren Sie über neue Fachartikel, über wichtige News, aktuelle Stellenangebote, interessante Tagungen und Seminare. Wir empfehlen Ihnen spannende Bücher und geben Ihnen nützliche Excel-Tipps. Verpassen Sie nie mehr wichtige Diskussionen im Forum und stöbern Sie in Software-Angeboten, die Ihnen den Arbeitsalltag erleichtern. Beispiel-Newsletter >>Jetzt Newsletter gratis erhalten

Premium-Stellenanzeigen

WIRTGEN GROUP - Construction Technologies Holding GmbH

Windhagen

EQOS Kommunikation GmbH

Thale

Helmholtz-Zentrum München

Neuherberg bei München

DZ PRIVATBANK S.A.

Frankfurt am Main

Eigenen Fachbeitrag veröffentlichen?

Sie sind Autor einer Fachpublikation oder Entwickler einer Excel-Vorlage? Gern können Sie sich an der Gestaltung der Inhalte unserer Fachportale beteiligen! Wir bieten die Möglichkeit Ihre Fachpublikation (Fachbeitrag, eBook, Diplomarbeit, Checkliste, Studie, Berichtsvorlage ...) bzw. Excel-Vorlage auf unseren Fachportalen zu veröffentlichen bzw. ggf. auch zu vermarkten. Mehr Infos >>Kommentar zum Fachbeitrag abgeben

Nur registrierte Benutzer können Kommentare posten!

- Die meist gelesenen Fachbeiträge

- Die neuesten Fachbeiträge

- Premium-Artikel

- Wissenstests

- Fachbeitrag einstellen

- Fachinfo-Kategorien

- Grundlagen (95)

- Branchen (49)

- Funktional (91)

- Kostenmanagement (28)

- Konzepte (84)

- Kennzahlen (373)

- Finanzplanung (63)

- Budgetierung (10)

- Reporting / Berichtswesen (35)

- BSC (7)

- Projektcontrolling (17)

- Kostenrechnung (414)

- IAS / IFRS (4)

- Risikomanagement (36)

- Investitionsrechnung (75)

- Unternehmensbewertg. (12)

- Rating (6)

- Business Intelligence (82)

- Excel-Tipps (202)

- Studien (8)

- Arbeitsmarkt (21)

- Spar-Tipps (2)

- Controlling-Journal (23)

- Finanzmathem. Formeln (15)

- Neulich im Golfclub (57)

- Softskills (29)

- Sonstiges (19)

- Artikel-Serien

- Stichwortverzeichnis

Controlling- Newsletter

Neben aktuellen Fach- und Arbeitsmarkt-Trends für Controller und neu eingegangene Fachbeiträge, informieren wir Sie über interessante Veranstaltungen und stellen Ihnen einzelne Controlling-Tools im Detail vor.Werden Sie jetzt monatlich über neue Fachbeiträge, Jobs und Tools informiert!

Zur Newsletter-Anmeldung >>

Über 3.000 Artikel und Vorlagen

Werden Sie Mitglied in einer großen Controller-Community (über 12.000 Mitglieder!) und erhalten Zugriff auf viele Inhalte und diskutieren ihre Fragen im Controlling-Forum.

Sehen Sie hier die neuesten Fachbeiträge >>

Eine neue Stelle?

Mit dem Studium fertig, Umzug in eine andere Region, Aufstiegschancen nutzen oder einfach nur ein Tapetenwechsel? Dann finden Sie hier viele aktuell offene Stellen im Controlling.Zu den Stellenanzeigen >>

Sie suchen einen Controller? Mit einer Stellenanzeige auf Controlling-Portal.de erreichen Sie viele Fachkräfte. weitere Informationen >>

KLR-Begriffe von A bis Z

Testen Sie ihr Wissen mit unseren Aufgaben und Lösungen im Bereich Kostenrechnung >>Sie haben eine Frage?

Nutzen Sie kostenfrei das Forum für Controller und und diskutieren ihre Fragen zu Controlling-Themen.

Riesen- Ressource

Auf Controlling-Portal.de sind bereits über 1.800 Fachbeiträge veröffentlicht und ständig kommen neue dazu.Zu den neuesten Fachbeiträgen >>

Zu den derzeit meistgelesenen Fachbeiträgen >>

Zu den Premium-Beiträgen >>

Sie möchten auch einen Fachbeitrag hier veröffentlichen? Dann erhalten Sie hier weitere Informationen >>

Neueste Excel-Vorlagen

Amüsante Glosse

Erfolgreiche Unternehmer einer Kleinstadt treffen sich regelmäßig im örtlichen Golfclub und diskutieren mit Ihrer Lieblingskellnerin und BWL-Studentin Pauline betriebswirtschaftliche Probleme. Amüsant und mit aktuellem Bezug geschrieben von Prof. Peter Hoberg.

Zur Serie "Neulich im Golfclub" >>

News

Sie möchten sich weiterbilden?

In unserer Seminar-Rubrik haben wir einige aktuelle Seminar- und Kurs-Angebote für Controller, u.a. auch Kurse zum Controller / IHK zusammengestellt.

Premium-Mitgliedschaft

Erhalten Sie Zugriff auf Premium-Inhalte von Controlling-Portal.de und Rechnungswesen-Portal.de. Aktuelle und ständig erweiterte Fachbeiträge. Verschaffen Sie sich hier einen Überblick über unsere Premium-Inhalte.Mitgliedschaft für nur 39,- EUR einmalig bei unbegrenzter Laufzeit! Kein Abonnement! Weitere Informationen >>

Wie zufrieden sind Sie mit uns?

Über Ihre Meinung und auch ihre Anregungen für Veränderungen oder Erweiterungen würden wir uns sehr freuen. Nur 10 kurze Fragen, die schnell beantwortet sind. Vielen Dank im Voraus für Ihre Mithilfe! zur Umfrage >>Jobletter und Newsletter!

Mit dem monatlich erscheinenden Newsletter werden Sie über neue Fachbeiträge, News und Excel-Tools informiert! zur Anmeldung >>Der 14-tägige Jobletter informiert Sie automatisch über neue Stellenangebote und Arbeitsmarkt-News! zur Anmeldung >>

Fachbeitrag veröffentlichen?

Sie sind Autor von Fachbeiträgen mit Controlling-bzw. Rechnungswesen-Thema? Gerne veröffentlichen oder vermarkten wir ihren Fachbeitrag. Eine kurze Autorenvorstellung oder Unternehmensdarstellung am Ende des Artikels ist möglich. jetzt Mitmachen >>Talentpool - Jobwechsel einfach!

Tragen Sie sich kostenfrei im Talentpool auf Controlling-Portal.de ein und erhalten Jobangebote und Unterstützung beim Jobwechsel durch qualifizierte Personalagenturen.

Buch-Vorstellungen

Kennzahlen-Guide

Über 200 Kennzahlen aus Finanzen, Personal, Logistik, Produktion, Einkauf, Vertrieb, eCommerce und IT.

Über 200 Kennzahlen aus Finanzen, Personal, Logistik, Produktion, Einkauf, Vertrieb, eCommerce und IT.Jede Kennzahl wird in diesem Buch ausführlich erläutert. Neben der Formel wird eine Beispielrechnung aufgeführt. Für viele branchenneutrale Kennzahlen stehen Zielwerte bzw. Orientierungshilfen für eine Bewertung zur Verfügung. Für die genannten Bereiche hat die Redaktion von Controlling-Portal.de jeweils spezialisierte Experten als Autoren gewonnen, die auf dem jeweiligen Gebiet über umfangreiche Praxiserfahrung verfügen.

Preis: ab 12,90 Euro Brutto mehr Informationen >>

Dashboards mit Excel

Wie erstelle ich ein Tacho- oder Ampel-Diagramm? Wie kann ich Abweichungen in Tabellen ansprechend visualisieren? Das wird Ihnen hier anschaulich erklärt.

Wie erstelle ich ein Tacho- oder Ampel-Diagramm? Wie kann ich Abweichungen in Tabellen ansprechend visualisieren? Das wird Ihnen hier anschaulich erklärt. Taschenbuch in Farbe für 34,90 EUR

oder E-Book für 12,90 EUR

mehr Informationen >>

Reporting 1x1

Viel ist zum Berichtswesen oder Reporting schon geschrieben worden. Dennoch zeigen Umfragen, dass rund 50 Prozent der Empfänger von Berichten mit dem Reporting nicht zufrieden sind. Jörgen Erichsen erklärt in diesem Buch die Bedeutung und die Handhabung des Berichtswesens speziell für kleinere Betriebe. Mit zahlreichen Beschreibungen, Beispielen und Checklisten.

Viel ist zum Berichtswesen oder Reporting schon geschrieben worden. Dennoch zeigen Umfragen, dass rund 50 Prozent der Empfänger von Berichten mit dem Reporting nicht zufrieden sind. Jörgen Erichsen erklärt in diesem Buch die Bedeutung und die Handhabung des Berichtswesens speziell für kleinere Betriebe. Mit zahlreichen Beschreibungen, Beispielen und Checklisten.Taschenbuch in Farbe für 24,90 EUR

oder E-Book für 15,90 EUR

mehr Informationen >>

Anzeige

Controlling war gestern. Steuerung ist heute

Erfahren Sie, wie modernes Controlling Unternehmen aktiv steuert – datengetrieben, vorausschauend und mit echtem Business-Impact.

Ja, das interessiert mich sehr!

Stellenanzeigen

Spezialist Lohn- und Gehaltsbuchhaltung / Payroller (m/w/d) in Teilzeit PlanET Biogastechnik GmbH plant, entwickelt und konstruiert Biogasanlagen für Landwirtschaft sowie Industrie im nationalen wie auch internationalen Markt. Auf unserem erfolgreichen Weg brauchen wir dich als Verstärkung. Bringe deine Ideen bei uns ein und verwirkliche dich bei uns. In unserem fami... Mehr Infos >>

PlanET Biogastechnik GmbH plant, entwickelt und konstruiert Biogasanlagen für Landwirtschaft sowie Industrie im nationalen wie auch internationalen Markt. Auf unserem erfolgreichen Weg brauchen wir dich als Verstärkung. Bringe deine Ideen bei uns ein und verwirkliche dich bei uns. In unserem fami... Mehr Infos >>

Sachbearbeiter*in Buchhaltung

Die Max-Planck-Gesellschaft zur Förderung der Wissenschaften e. V. (MPG) ist eine von Bund und Ländern finanzierte Selbstverwaltungsorganisation der Wissenschaft. Sie betreibt in gegenwärtig 84 Instituten und Forschungsstellen im In- und Ausland Grundlagenforschung auf natur- und geist... Mehr Infos >>

Die Max-Planck-Gesellschaft zur Förderung der Wissenschaften e. V. (MPG) ist eine von Bund und Ländern finanzierte Selbstverwaltungsorganisation der Wissenschaft. Sie betreibt in gegenwärtig 84 Instituten und Forschungsstellen im In- und Ausland Grundlagenforschung auf natur- und geist... Mehr Infos >>

Junior Sales Controller (m/w/d) Vollzeit oder Teilzeit

Bist Du mit an Bord, wenn es um Nachhaltigkeit und das Erreichen der Klimaziele geht? Dann leiste jetzt bei Techem Deinen aktiven Beitrag dazu, wertvolle Ressourcen zu schonen. Wir sorgen gemeinsam für die digitale Energiewende in Gebäuden. Als ein führender Servicepartner für smarte und nachhalt... Mehr Infos >>

Bist Du mit an Bord, wenn es um Nachhaltigkeit und das Erreichen der Klimaziele geht? Dann leiste jetzt bei Techem Deinen aktiven Beitrag dazu, wertvolle Ressourcen zu schonen. Wir sorgen gemeinsam für die digitale Energiewende in Gebäuden. Als ein führender Servicepartner für smarte und nachhalt... Mehr Infos >>

Kaufmännischer Sachbearbeiter (m/w/d) in der Buchhaltung

Das Q in EQOS steht für „Quality“ und hat viele Gesichter. Eines davon ist „Motivation“: Unsere Mitarbeitenden spornen sich immer wieder selbst an und finden für unterschiedlichste Aufgaben vielfältige Lösungen. Mit ihren kreativen Ideen bringen sie uns voran und machen EQOS zu einem spannenden u... Mehr Infos >>

Das Q in EQOS steht für „Quality“ und hat viele Gesichter. Eines davon ist „Motivation“: Unsere Mitarbeitenden spornen sich immer wieder selbst an und finden für unterschiedlichste Aufgaben vielfältige Lösungen. Mit ihren kreativen Ideen bringen sie uns voran und machen EQOS zu einem spannenden u... Mehr Infos >>

Controller mit Schwerpunkt Produkt-Kalkulation (m/w/d) in Vollzeit

Wir, die Gubor-Gruppe, gehören als erfolgreiches, familiengeführtes Unternehmen mit rund 1.500 Mitarbeitern europaweit zu den Marktführern von Süßwarenartikeln. Unsere Produkte fertigen wir an fünf Standorten in Deutschland sowie einem Standort in Polen. Dabei setzen wir sowohl in der Beschaffung... Mehr Infos >>

Wir, die Gubor-Gruppe, gehören als erfolgreiches, familiengeführtes Unternehmen mit rund 1.500 Mitarbeitern europaweit zu den Marktführern von Süßwarenartikeln. Unsere Produkte fertigen wir an fünf Standorten in Deutschland sowie einem Standort in Polen. Dabei setzen wir sowohl in der Beschaffung... Mehr Infos >>

Controller (m/w/d) – Schwerpunkt Projektcontrolling & Kostenrechnung

Produktives Teamwork zahlt sich aus – das merken auch unsere Kunden, die überwiegend aus der Lebensmittelindustrie kommen. Für sie entwickeln und bauen wir komplexe Intralogistik-Lösungen und individuelle Einzelanlagen und Maschinen für Lagersysteme, Behälter- und Kartonfördertechnik, Rohrbahn- u... Mehr Infos >>

Produktives Teamwork zahlt sich aus – das merken auch unsere Kunden, die überwiegend aus der Lebensmittelindustrie kommen. Für sie entwickeln und bauen wir komplexe Intralogistik-Lösungen und individuelle Einzelanlagen und Maschinen für Lagersysteme, Behälter- und Kartonfördertechnik, Rohrbahn- u... Mehr Infos >>

Sachbearbeiter (m/w/d) Finanz- und Anlagenbuchhaltung

Essendi steht für mehr als den reinen Hotelbetrieb – wir schaffen die Dynamik, die Hotels erfolgreich macht. Als europäischer Marktführer im Economy- und Midscale-Segment investieren und agieren wir mit einem klaren Ziel: jede unserer Immobilien in einen nachhaltigen, lebendigen und bedeutungsvol... Mehr Infos >>

Essendi steht für mehr als den reinen Hotelbetrieb – wir schaffen die Dynamik, die Hotels erfolgreich macht. Als europäischer Marktführer im Economy- und Midscale-Segment investieren und agieren wir mit einem klaren Ziel: jede unserer Immobilien in einen nachhaltigen, lebendigen und bedeutungsvol... Mehr Infos >>

Kaufmännischer Angestellter (m/w/d) Buchhaltung und Administration

Wir sind ein kleines, aber wachsendes Familienunternehmen aus Neckartailfingen und realisieren Reinräume sowie innovative Prozessumgebungen für spannende Branchen wie Lebensmittel, Pharma, Medizintechnik, Mikrotechnik, Kosmetik und viele mehr. Das Besondere: Mit unseren Anlagen ents... Mehr Infos >>

Wir sind ein kleines, aber wachsendes Familienunternehmen aus Neckartailfingen und realisieren Reinräume sowie innovative Prozessumgebungen für spannende Branchen wie Lebensmittel, Pharma, Medizintechnik, Mikrotechnik, Kosmetik und viele mehr. Das Besondere: Mit unseren Anlagen ents... Mehr Infos >>

Weitere Stellenanzeigen im Stellenmarkt >>

Online-Seminar:

Storytelling mit Daten für Controller:innen und Datenprofis

Mit diesem Online-Seminar lernst du Kernbotschaften und Handlungsempfehlungen wirksam zu vermitteln. Denn von Controller:innen und Business Analyst:innen wird heutzutage mehr verlangt als Reports und Dashboards. Sie sollen Daten in handlungsrelevante Empfehlungen übersetzen und Unternehmensleitung, sowie Fachbereiche mit ihrem datenbasierten Wissen beraten. Für diese anspruchsvolle Aufgabe braucht es eine Vielzahl an Fähigkeiten. Eine der Wichtigsten ist, datenbasierte Erkenntnisse und Ideen strukturiert, überzeugend und zielgruppengerecht zu kommunizieren.

JOB- TIPP

Sind Sie auf der Suche nach einer neuen Herausforderung? Interessante Stellenangebote für Controller finden Sie in der Controlling-Portal Stellenbörse. Immer auf dem Laufenden bleiben und neue Jobangebote mit dem Jobletter automatisch erhalten? Zur Jobletter-Anmeldung >>

Excel-Tool Bilanz- und Erfolgsanalyse

Aus Bilanz und G+V werden alle gängigen Bilanz- und Erfolgskennzahlen errechnet und versucht, die Bewertung der Zahlen mit den Ampelfarben grün, gelb und rot deutlich zu machen. Die Ableitung bzw. Berechnung der Kennzahlen wird ausführlich dargestellt.

Jetzt hier für 34,- EUR downloaden >>

Excel-Tools für Controller!

Über 500 Vorlagen direkt zum Download. Verschaffen Sie sich einen Überblick >>

Software-Tipps

Jabatix NC ist eine Rechenmaschine, als add-on für Excel, für Controller in kleinen und mittleren Unternehmen. Sie führt komplexe Berechnungen durch und stellt die Ergebnisse in EXCEL bereit – ohne lange Einarbeitung. Mehr Informationen >>

Diamant/3 bietet Ihnen ein Rechnungswesen mit integriertem Controlling für Bilanz- / Finanz- und Kosten- / Erfolgs- Controlling sowie Forderungsmanagement und Personalcontrolling. Erweiterbar bis hin zum unternehmensweiten Controlling. Mehr Informationen >>

Weitere Controlling-Software-Lösungen im Marktplatz >>

monatliche Deckungsbeitragsrechnung mit Excel

monatliche Deckungsbeitragsrechnung mit Excel

Mit diesem Excel-Tool werden in den Tabellenblättern DB KTR X pro Kostenträger über die Absatzmenge, den Verkaufspreis und die variablen Stückkosten die monatlichen Erlöse und Deckungsbeiträge ermittelt. Grundsätzlich versteht man unter einer Deckungsbeitragsrechnung ein speziell ausgestaltetes Teilkostenrechnungssystem, welches dazu dient, den Überschuss Ihrer Erlöse über bestimmte Teilkosten als Deckungsbeitrag auszuweisen.Mehr Informationen >>

Excel-Projektmanagement-Paket

Die Strategie-Toolbox enthält 10 nützliche Excel Vorlagen, die sich erfolgreich in der Strategie bewährt haben. Alle Tools sind sofort einsatzbereit und sind ohne Blattschutz. Damit können die Vorlagen individuell angepasst werden.Mehr Informationen >>

Excel-Tool: RS Bilanzanalyse (Kennzahlen Berechnung)

Mit diesem Excel-Tools erhalten Sie ein umfangreiches Tool zur Berechnung der wichtigsten branchenunabhängigen Kennzahlen aus Bilanz und GuV. Neben den Kennzahlen, die mit Erläuterungen versehen sind, werden die G+V und Bilanz in 5 Jahres-Übersicht dargestellt und automatisch eine Kapitalflussrechnung erstellt.Mehr Informationen >>

Weitere über 400 Excel-Vorlagen finden Sie hier >>

Skript Kostenrechnung

Umfassendes Skript für Studenten, Auszubildende und angehende Bilanzbuchhalter zu allen prüfungsrelevanten Themen aus der Kosten- und Leistungsrechnung als ebook im pdf-Format. Auf 163 Seiten wird alles zum Thema Kostenrechnung ausführlich und verständlich sowie mit vielen Abbildungen und Beispielen erläutert.Themen:

- Kostentheorie

- Aufgaben und Systeme der Kostenrechnung

- Vollkostenrechnung

- Teilkostenrechnung (Deckungsbeitragsrechnung)

- Plankostenrechnung

- Kurzfristige Erfolgsrechnung

- Prozesskostenrechnung

- Kalkulation im Handel

Zusätzlich zum Skript erhalten Sie umfangreiche Klausuraufgaben und Übungsaufgaben mit Lösungen! Preis 9,90 EUR Hier bestellen >>

Excel TOP-SellerRS Liquiditätsplanung L

Die RS Liquiditätsplanung L ist ein in Excel erstelltes Werkzeug für die Liquiditätsplanung von Kleinunternehmen sowie Freiberuflern. Die Planung erfolgt auf Basis von veränderbaren Einnahmen- und Ausgabepositionen. Detailplanungen können auf extra Tabellenblättern für z.B. einzelne Projekte oder Produkte vorgenommen werden.

Mehr Informationen >>

Rollierende Liquiditätsplanung auf Wochenbasis

Dieses Excel-Tool bietet Ihnen die Grundlage für ein Frühwarnsystem. Der erstellte Liquiditätsplan warnt Sie vor bevorstehenden Zahlungsengpässen, so dass Sie frühzeitig individuelle Maßnahmen zur Liquiditätssicherung einleiten können. Gerade in Krisensituationen ist eine kurzfristige Aktualisierung und damit schnelle Handlungsfähigkeit überlebenswichtig. Mehr Informationen >>Strategie-Toolbox mit verschiedenen Excel-Vorlagen

Die Strategie-Toolbox enthält 10 nützliche Excel Vorlagen, die sich erfolgreich in der Strategie bewährt haben. Alle Tools sind sofort einsatzbereit und sind ohne Blattschutz. Damit können die Vorlagen individuell angepasst werden. Ideal für Mitarbeiter aus dem strategischen Management. Mehr Informationen>>

Weitere über 400 Excel-Vorlagen finden Sie hier >>

Software-Tipp

Rollierende Liquiditätsplanung auf Wochenbasis. Mit der Excel-Vorlage „Liquiditätstool“ erstellen Sie schnell und einfach ein Bild ihrer operativen Liquiditätslage für die nächsten (bis zu 52) Wochen. Mehr Infos und Download >>

Rollierende Liquiditätsplanung auf Wochenbasis. Mit der Excel-Vorlage „Liquiditätstool“ erstellen Sie schnell und einfach ein Bild ihrer operativen Liquiditätslage für die nächsten (bis zu 52) Wochen. Mehr Infos und Download >>  Kennzahlen-Guide für Controller:

Kennzahlen-Guide für Controller:

22.06.2023 07:57:25 - Biene

[ Zitieren | Name ]