DZ PRIVATBANK S.A.

Frankfurt am Main

|

letzte Änderung P.D.P.H. am 01.06.2025 Autor: Dr. Peter Hoberg Bild: panthermedia.net / kmiragaya |

|

Herr Prof. Dr. Peter Hoberg

Professor für Betriebswirtschaftslehre an der Hochschule Worms. Seine Lehrschwerpunkte sind Kosten- und Leistungsrechnung, Investitionsrechnung, Entscheidungstheorie, Produktions- und Kostentheorie und Controlling. Prof. Hoberg schreibt auf Controlling-Portal.de regelmäßig Fachartikel, vor allem zu Kosten- und Leistungsrechnung sowie zu Investitionsrechnung. |

| weitere Fachbeiträge des Autors | Forenbeiträge | |

Nur registrierte Benutzer können Kommentare posten!

Über 200 Kennzahlen aus Finanzen, Personal, Logistik, Produktion, Einkauf, Vertrieb, eCommerce und IT.

Über 200 Kennzahlen aus Finanzen, Personal, Logistik, Produktion, Einkauf, Vertrieb, eCommerce und IT. Wie erstelle ich ein Tacho- oder Ampel-Diagramm? Wie kann ich Abweichungen in Tabellen ansprechend visualisieren? Das wird Ihnen hier anschaulich erklärt.

Wie erstelle ich ein Tacho- oder Ampel-Diagramm? Wie kann ich Abweichungen in Tabellen ansprechend visualisieren? Das wird Ihnen hier anschaulich erklärt.  Viel ist zum Berichtswesen oder Reporting schon geschrieben worden. Dennoch zeigen Umfragen, dass rund 50 Prozent der Empfänger von Berichten mit dem Reporting nicht zufrieden sind. Jörgen Erichsen erklärt in diesem Buch die Bedeutung und die Handhabung des Berichtswesens speziell für kleinere Betriebe. Mit zahlreichen Beschreibungen, Beispielen und Checklisten.

Viel ist zum Berichtswesen oder Reporting schon geschrieben worden. Dennoch zeigen Umfragen, dass rund 50 Prozent der Empfänger von Berichten mit dem Reporting nicht zufrieden sind. Jörgen Erichsen erklärt in diesem Buch die Bedeutung und die Handhabung des Berichtswesens speziell für kleinere Betriebe. Mit zahlreichen Beschreibungen, Beispielen und Checklisten.

NIEHOFF ist ein erfolgreiches deutsches, mittelständisches Unternehmen mit internationalen Strukturen und Tradition im Bereich des Sondermaschinenbaus. Mit eigenen Tochtergesellschaften und Niederlassungen in den USA, Brasilien, China, Indien, Tschechien, Schweden, Singapur, Japan, Spanien... Mehr Infos >>

NIEHOFF ist ein erfolgreiches deutsches, mittelständisches Unternehmen mit internationalen Strukturen und Tradition im Bereich des Sondermaschinenbaus. Mit eigenen Tochtergesellschaften und Niederlassungen in den USA, Brasilien, China, Indien, Tschechien, Schweden, Singapur, Japan, Spanien... Mehr Infos >>

Sie denken strategisch, arbeiten präzise und behalten auch bei komplexen Themen den Überblick? Dann sind Sie genau richtig bei uns – bauen Sie mit uns das Rückgrat unseres Maklerhauses aus und übernehmen Sie die Verantwortung für unsere Buchhaltung. Mehr Infos >>

Sie denken strategisch, arbeiten präzise und behalten auch bei komplexen Themen den Überblick? Dann sind Sie genau richtig bei uns – bauen Sie mit uns das Rückgrat unseres Maklerhauses aus und übernehmen Sie die Verantwortung für unsere Buchhaltung. Mehr Infos >>

Börsennotierte Führungsgesellschaft einer mittelständisch geprägten Unternehmensgruppe mit aktuell 46 unmittelbaren Beteiligungen in den Segmenten Engineering, Infrastructure und Material Solutions, Nachhaltige Beteiligungsstrategie "Kaufen, Halten und Entwickeln", Sitz in Bergisch Glad... Mehr Infos >>

Börsennotierte Führungsgesellschaft einer mittelständisch geprägten Unternehmensgruppe mit aktuell 46 unmittelbaren Beteiligungen in den Segmenten Engineering, Infrastructure und Material Solutions, Nachhaltige Beteiligungsstrategie "Kaufen, Halten und Entwickeln", Sitz in Bergisch Glad... Mehr Infos >>

Werde als zertifierter Bilanzbuchhalter/in (m/w/d) ein essenzieller Teil unseres Finanzteams und nutze SAP S/4HANA, um unsere Geschäftsvorgänge digital, zeitgerecht und transparent abzubilden. Mit Deiner tiefgehenden Erfahrung optimierst Du, gemeinsam mit uns, unsere Abläufe und hilfst un... Mehr Infos >>

Werde als zertifierter Bilanzbuchhalter/in (m/w/d) ein essenzieller Teil unseres Finanzteams und nutze SAP S/4HANA, um unsere Geschäftsvorgänge digital, zeitgerecht und transparent abzubilden. Mit Deiner tiefgehenden Erfahrung optimierst Du, gemeinsam mit uns, unsere Abläufe und hilfst un... Mehr Infos >>

Wir sind ein kleines, aber wachsendes Familienunternehmen aus Neckartailfingen und realisieren Reinräume sowie innovative Prozessumgebungen für spannende Branchen wie Lebensmittel, Pharma, Medizintechnik, Mikrotechnik, Kosmetik und viele mehr. Das Besondere: Mit unseren Anlagen ents... Mehr Infos >>

Wir sind ein kleines, aber wachsendes Familienunternehmen aus Neckartailfingen und realisieren Reinräume sowie innovative Prozessumgebungen für spannende Branchen wie Lebensmittel, Pharma, Medizintechnik, Mikrotechnik, Kosmetik und viele mehr. Das Besondere: Mit unseren Anlagen ents... Mehr Infos >>

Bist Du mit an Bord, wenn es um Nachhaltigkeit und das Erreichen der Klimaziele geht? Dann leiste jetzt bei Techem Deinen aktiven Beitrag dazu, wertvolle Ressourcen zu schonen. Wir sorgen gemeinsam für die digitale Energiewende in Gebäuden. Als ein führender Servicepartner für smarte und nachhalt... Mehr Infos >>

Bist Du mit an Bord, wenn es um Nachhaltigkeit und das Erreichen der Klimaziele geht? Dann leiste jetzt bei Techem Deinen aktiven Beitrag dazu, wertvolle Ressourcen zu schonen. Wir sorgen gemeinsam für die digitale Energiewende in Gebäuden. Als ein führender Servicepartner für smarte und nachhalt... Mehr Infos >>

Sie haben Interesse an finanzwirtschaftlichen Fragestellungen des ZDF im Allgemeinen sowie an Controllingfunktionen im Besonderen und zeichnen sich durch analytisches und kommunikatives Geschick aus? Sie haben Ihr Hochschulstudium mit Schwerpunkt Finanzen / Controlling erfolgreich abgeschlossen o... Mehr Infos >>

Sie haben Interesse an finanzwirtschaftlichen Fragestellungen des ZDF im Allgemeinen sowie an Controllingfunktionen im Besonderen und zeichnen sich durch analytisches und kommunikatives Geschick aus? Sie haben Ihr Hochschulstudium mit Schwerpunkt Finanzen / Controlling erfolgreich abgeschlossen o... Mehr Infos >>

In der ALTANA Gruppe arbeiten Sie in einer einzigartigen Innovationskultur, in der die Förderung individueller Ideen und Fähigkeiten und ein offenes, vertrauensvolles Miteinander großgeschrieben werden. BYK-Gardner bietet Ihnen eine Menge Vorteile. Im Detail: eine angenehme Betriebsgröße, in der ... Mehr Infos >>

In der ALTANA Gruppe arbeiten Sie in einer einzigartigen Innovationskultur, in der die Förderung individueller Ideen und Fähigkeiten und ein offenes, vertrauensvolles Miteinander großgeschrieben werden. BYK-Gardner bietet Ihnen eine Menge Vorteile. Im Detail: eine angenehme Betriebsgröße, in der ... Mehr Infos >>

Tipps, Charts und Diagramme für Ihre tägliche Arbeit mit Microsoft Excel® im Controlling. Präsentiert von Controlling-Portal.de. Sogenannte Dashboards werden heute vom Management erwartet. Möglichst auf einem Blatt sollen alle wichtigen Kennzahlen auf einem Blick erfassbar sein.

Tipps, Charts und Diagramme für Ihre tägliche Arbeit mit Microsoft Excel® im Controlling. Präsentiert von Controlling-Portal.de. Sogenannte Dashboards werden heute vom Management erwartet. Möglichst auf einem Blatt sollen alle wichtigen Kennzahlen auf einem Blick erfassbar sein.

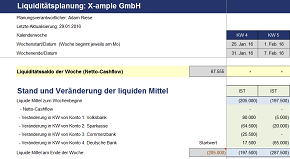

Rollierende Liquiditätsplanung auf Wochenbasis. Mit der Excel-Vorlage „Liquiditätstool“ erstellen Sie schnell und einfach ein Bild ihrer operativen Liquiditätslage für die nächsten (bis zu 52) Wochen. Mehr Infos und Download >>

Rollierende Liquiditätsplanung auf Wochenbasis. Mit der Excel-Vorlage „Liquiditätstool“ erstellen Sie schnell und einfach ein Bild ihrer operativen Liquiditätslage für die nächsten (bis zu 52) Wochen. Mehr Infos und Download >>