- News

- Forum

- Fachbeiträge

- Grundlagen (95)

- Branchen (49)

- Funktional (91)

- Kostenmanagement (28)

- Konzepte (84)

- Kennzahlen (373)

- Finanzplanung (63)

- Budgetierung (10)

- Reporting / Berichtswesen (35)

- BSC (7)

- Projektcontrolling (17)

- Kostenrechnung (414)

- IAS / IFRS (4)

- Risikomanagement (36)

- Investitionsrechnung (75)

- Unternehmensbewertg. (12)

- Rating (6)

- Business Intelligence (82)

- Excel-Tipps (202)

- Studien (8)

- Arbeitsmarkt (21)

- Spar-Tipps (2)

- Controlling-Journal (23)

- Finanzmathem. Formeln (15)

- Neulich im Golfclub (57)

- Softskills (29)

- Sonstiges (19)

- Artikel-Serien

- Stichwortverzeichnis

- Marktplatz

- Karriere / Stellenmarkt

- Excel-Vorlagen

- Online-Kurse

- Glossar

Gestaltungsempfehlungen des Lean Managements zur Effizienzsteigerung

Lean Management konzentriert sich auf eine Gewinnmaximierung durch Kostenreduktion, es strebt eine Steigerung der Kundenzufriedenheit durch kurze Lieferzeiten und qualitative Produkte bei geringen Kosten an. Den Herausforderungen, welche sich die mittelständischen Unternehmen stetig stellen, kann durch Lean Management entgegengewirkt werden. Unter dem Begriff Lean ist mehr als nur ein Werkzeugkasten an Methoden und Prinzipien zu verstehen, es ist ein strategischer Ansatz, der auf die Unternehmenskultur abzielt.

Lean Methoden sind ein gängiger Begriff und gemäß Metastudien benutzen eine Vielzahl von Unternehmen diese in ihren Unternehmen. Auffällig ist, dass zwei Drittel der befragten Unternehmen aus dem Maschinen- und Anlagenbau und der Automobil- und Elektroindustrie stammen. Vor diesem Hintergrund ist Ziel der Studie, Herausforderungen und Gestaltungsempfehlungen zur Adaption für mittelständische Unternehmen anderer Branchen am Beispiel der Pharmaindustrie zu entwickeln, damit eine höhere Umsetzungschance besteht, dass sich die Methode Lean Management auch in anderen Branchen erfolgreich und nachhaltig Eingang findet.

Autor(en): Prof. Dr. Marco Boehle

| Für Premium-Mitglieder frei | Login zum Weiterlesen | Mitglied werden |

Bleiben Sie auf dem Laufenden mit unserem Newsletter

Tragen Sie sich für den kostenfreien und unverbindlichen Newsletter von Controlling-Portal.de ein und erhalten Sie jeden Monat aktuelle Neuigkeiten für Controller. Wir informieren Sie über neue Fachartikel, über wichtige News, aktuelle Stellenangebote, interessante Tagungen und Seminare. Wir empfehlen Ihnen spannende Bücher und geben Ihnen nützliche Excel-Tipps. Verpassen Sie nie mehr wichtige Diskussionen im Forum und stöbern Sie in Software-Angeboten, die Ihnen den Arbeitsalltag erleichtern. Beispiel-Newsletter >>Jetzt Newsletter gratis erhalten

Premium-Stellenanzeigen

WIRTGEN GROUP - Construction Technologies Holding GmbH

Windhagen

EQOS Kommunikation GmbH

Thale

Helmholtz-Zentrum München

Neuherberg bei München

DZ PRIVATBANK S.A.

Frankfurt am Main

Eigenen Fachbeitrag veröffentlichen?

Sie sind Autor einer Fachpublikation oder Entwickler einer Excel-Vorlage? Gern können Sie sich an der Gestaltung der Inhalte unserer Fachportale beteiligen! Wir bieten die Möglichkeit Ihre Fachpublikation (Fachbeitrag, eBook, Diplomarbeit, Checkliste, Studie, Berichtsvorlage ...) bzw. Excel-Vorlage auf unseren Fachportalen zu veröffentlichen bzw. ggf. auch zu vermarkten. Mehr Infos >>Kommentar zum Fachbeitrag abgeben

Nur registrierte Benutzer können Kommentare posten!

- Die meist gelesenen Fachbeiträge

- Die neuesten Fachbeiträge

- Premium-Artikel

- Wissenstests

- Fachbeitrag einstellen

- Fachinfo-Kategorien

- Grundlagen (95)

- Branchen (49)

- Funktional (91)

- Kostenmanagement (28)

- Konzepte (84)

- Kennzahlen (373)

- Finanzplanung (63)

- Budgetierung (10)

- Reporting / Berichtswesen (35)

- BSC (7)

- Projektcontrolling (17)

- Kostenrechnung (414)

- IAS / IFRS (4)

- Risikomanagement (36)

- Investitionsrechnung (75)

- Unternehmensbewertg. (12)

- Rating (6)

- Business Intelligence (82)

- Excel-Tipps (202)

- Studien (8)

- Arbeitsmarkt (21)

- Spar-Tipps (2)

- Controlling-Journal (23)

- Finanzmathem. Formeln (15)

- Neulich im Golfclub (57)

- Softskills (29)

- Sonstiges (19)

- Artikel-Serien

- Stichwortverzeichnis

Controlling- Newsletter

Neben aktuellen Fach- und Arbeitsmarkt-Trends für Controller und neu eingegangene Fachbeiträge, informieren wir Sie über interessante Veranstaltungen und stellen Ihnen einzelne Controlling-Tools im Detail vor.Werden Sie jetzt monatlich über neue Fachbeiträge, Jobs und Tools informiert!

Zur Newsletter-Anmeldung >>

Über 3.000 Artikel und Vorlagen

Werden Sie Mitglied in einer großen Controller-Community (über 12.000 Mitglieder!) und erhalten Zugriff auf viele Inhalte und diskutieren ihre Fragen im Controlling-Forum.

Sehen Sie hier die neuesten Fachbeiträge >>

Eine neue Stelle?

Mit dem Studium fertig, Umzug in eine andere Region, Aufstiegschancen nutzen oder einfach nur ein Tapetenwechsel? Dann finden Sie hier viele aktuell offene Stellen im Controlling.Zu den Stellenanzeigen >>

Sie suchen einen Controller? Mit einer Stellenanzeige auf Controlling-Portal.de erreichen Sie viele Fachkräfte. weitere Informationen >>

KLR-Begriffe von A bis Z

Testen Sie ihr Wissen mit unseren Aufgaben und Lösungen im Bereich Kostenrechnung >>Sie haben eine Frage?

Nutzen Sie kostenfrei das Forum für Controller und und diskutieren ihre Fragen zu Controlling-Themen.

Riesen- Ressource

Auf Controlling-Portal.de sind bereits über 1.800 Fachbeiträge veröffentlicht und ständig kommen neue dazu.Zu den neuesten Fachbeiträgen >>

Zu den derzeit meistgelesenen Fachbeiträgen >>

Zu den Premium-Beiträgen >>

Sie möchten auch einen Fachbeitrag hier veröffentlichen? Dann erhalten Sie hier weitere Informationen >>

Neueste Excel-Vorlagen

Amüsante Glosse

Erfolgreiche Unternehmer einer Kleinstadt treffen sich regelmäßig im örtlichen Golfclub und diskutieren mit Ihrer Lieblingskellnerin und BWL-Studentin Pauline betriebswirtschaftliche Probleme. Amüsant und mit aktuellem Bezug geschrieben von Prof. Peter Hoberg.

Zur Serie "Neulich im Golfclub" >>

News

Sie möchten sich weiterbilden?

In unserer Seminar-Rubrik haben wir einige aktuelle Seminar- und Kurs-Angebote für Controller, u.a. auch Kurse zum Controller / IHK zusammengestellt.

Premium-Mitgliedschaft

Erhalten Sie Zugriff auf Premium-Inhalte von Controlling-Portal.de und Rechnungswesen-Portal.de. Aktuelle und ständig erweiterte Fachbeiträge. Verschaffen Sie sich hier einen Überblick über unsere Premium-Inhalte.Mitgliedschaft für nur 39,- EUR einmalig bei unbegrenzter Laufzeit! Kein Abonnement! Weitere Informationen >>

Wie zufrieden sind Sie mit uns?

Über Ihre Meinung und auch ihre Anregungen für Veränderungen oder Erweiterungen würden wir uns sehr freuen. Nur 10 kurze Fragen, die schnell beantwortet sind. Vielen Dank im Voraus für Ihre Mithilfe! zur Umfrage >>Jobletter und Newsletter!

Mit dem monatlich erscheinenden Newsletter werden Sie über neue Fachbeiträge, News und Excel-Tools informiert! zur Anmeldung >>Der 14-tägige Jobletter informiert Sie automatisch über neue Stellenangebote und Arbeitsmarkt-News! zur Anmeldung >>

Fachbeitrag veröffentlichen?

Sie sind Autor von Fachbeiträgen mit Controlling-bzw. Rechnungswesen-Thema? Gerne veröffentlichen oder vermarkten wir ihren Fachbeitrag. Eine kurze Autorenvorstellung oder Unternehmensdarstellung am Ende des Artikels ist möglich. jetzt Mitmachen >>Talentpool - Jobwechsel einfach!

Tragen Sie sich kostenfrei im Talentpool auf Controlling-Portal.de ein und erhalten Jobangebote und Unterstützung beim Jobwechsel durch qualifizierte Personalagenturen.

Buch-Vorstellungen

Kennzahlen-Guide

Über 200 Kennzahlen aus Finanzen, Personal, Logistik, Produktion, Einkauf, Vertrieb, eCommerce und IT.

Über 200 Kennzahlen aus Finanzen, Personal, Logistik, Produktion, Einkauf, Vertrieb, eCommerce und IT.Jede Kennzahl wird in diesem Buch ausführlich erläutert. Neben der Formel wird eine Beispielrechnung aufgeführt. Für viele branchenneutrale Kennzahlen stehen Zielwerte bzw. Orientierungshilfen für eine Bewertung zur Verfügung. Für die genannten Bereiche hat die Redaktion von Controlling-Portal.de jeweils spezialisierte Experten als Autoren gewonnen, die auf dem jeweiligen Gebiet über umfangreiche Praxiserfahrung verfügen.

Preis: ab 12,90 Euro Brutto mehr Informationen >>

Dashboards mit Excel

Wie erstelle ich ein Tacho- oder Ampel-Diagramm? Wie kann ich Abweichungen in Tabellen ansprechend visualisieren? Das wird Ihnen hier anschaulich erklärt.

Wie erstelle ich ein Tacho- oder Ampel-Diagramm? Wie kann ich Abweichungen in Tabellen ansprechend visualisieren? Das wird Ihnen hier anschaulich erklärt. Taschenbuch in Farbe für 34,90 EUR

oder E-Book für 12,90 EUR

mehr Informationen >>

Reporting 1x1

Viel ist zum Berichtswesen oder Reporting schon geschrieben worden. Dennoch zeigen Umfragen, dass rund 50 Prozent der Empfänger von Berichten mit dem Reporting nicht zufrieden sind. Jörgen Erichsen erklärt in diesem Buch die Bedeutung und die Handhabung des Berichtswesens speziell für kleinere Betriebe. Mit zahlreichen Beschreibungen, Beispielen und Checklisten.

Viel ist zum Berichtswesen oder Reporting schon geschrieben worden. Dennoch zeigen Umfragen, dass rund 50 Prozent der Empfänger von Berichten mit dem Reporting nicht zufrieden sind. Jörgen Erichsen erklärt in diesem Buch die Bedeutung und die Handhabung des Berichtswesens speziell für kleinere Betriebe. Mit zahlreichen Beschreibungen, Beispielen und Checklisten.Taschenbuch in Farbe für 24,90 EUR

oder E-Book für 15,90 EUR

mehr Informationen >>

Anzeige

Vom Datenchaos zur Klarheit

Daten, Reports, Insights: Lernen Sie, wie Sie mit modernen Analytics-Ansätzen Struktur schaffen und aus Daten echte Entscheidungsgrundlagen machen.

Jetzt kostenlos anmelden!

Stellenanzeigen

Kaufmännischer Angestellter (m/w/d) Buchhaltung und Administration Wir sind ein kleines, aber wachsendes Familienunternehmen aus Neckartailfingen und realisieren Reinräume sowie innovative Prozessumgebungen für spannende Branchen wie Lebensmittel, Pharma, Medizintechnik, Mikrotechnik, Kosmetik und viele mehr. Das Besondere: Mit unseren Anlagen ents... Mehr Infos >>

Wir sind ein kleines, aber wachsendes Familienunternehmen aus Neckartailfingen und realisieren Reinräume sowie innovative Prozessumgebungen für spannende Branchen wie Lebensmittel, Pharma, Medizintechnik, Mikrotechnik, Kosmetik und viele mehr. Das Besondere: Mit unseren Anlagen ents... Mehr Infos >>

Controller (m/w/d) – Schwerpunkt Projektcontrolling & Kostenrechnung

Produktives Teamwork zahlt sich aus – das merken auch unsere Kunden, die überwiegend aus der Lebensmittelindustrie kommen. Für sie entwickeln und bauen wir komplexe Intralogistik-Lösungen und individuelle Einzelanlagen und Maschinen für Lagersysteme, Behälter- und Kartonfördertechnik, Rohrbahn- u... Mehr Infos >>

Produktives Teamwork zahlt sich aus – das merken auch unsere Kunden, die überwiegend aus der Lebensmittelindustrie kommen. Für sie entwickeln und bauen wir komplexe Intralogistik-Lösungen und individuelle Einzelanlagen und Maschinen für Lagersysteme, Behälter- und Kartonfördertechnik, Rohrbahn- u... Mehr Infos >>

Controller mit Schwerpunkt Produkt-Kalkulation (m/w/d) in Vollzeit

Wir, die Gubor-Gruppe, gehören als erfolgreiches, familiengeführtes Unternehmen mit rund 1.500 Mitarbeitern europaweit zu den Marktführern von Süßwarenartikeln. Unsere Produkte fertigen wir an fünf Standorten in Deutschland sowie einem Standort in Polen. Dabei setzen wir sowohl in der Beschaffung... Mehr Infos >>

Wir, die Gubor-Gruppe, gehören als erfolgreiches, familiengeführtes Unternehmen mit rund 1.500 Mitarbeitern europaweit zu den Marktführern von Süßwarenartikeln. Unsere Produkte fertigen wir an fünf Standorten in Deutschland sowie einem Standort in Polen. Dabei setzen wir sowohl in der Beschaffung... Mehr Infos >>

Kaufmännischer Sachbearbeiter (m/w/d) in der Buchhaltung

Das Q in EQOS steht für „Quality“ und hat viele Gesichter. Eines davon ist „Motivation“: Unsere Mitarbeitenden spornen sich immer wieder selbst an und finden für unterschiedlichste Aufgaben vielfältige Lösungen. Mit ihren kreativen Ideen bringen sie uns voran und machen EQOS zu einem spannenden u... Mehr Infos >>

Das Q in EQOS steht für „Quality“ und hat viele Gesichter. Eines davon ist „Motivation“: Unsere Mitarbeitenden spornen sich immer wieder selbst an und finden für unterschiedlichste Aufgaben vielfältige Lösungen. Mit ihren kreativen Ideen bringen sie uns voran und machen EQOS zu einem spannenden u... Mehr Infos >>

Leitung zentrale Finanzkoordination Max Planck Schools (MPS)

Die Max-Planck-Gesellschaft zur Förderung der Wissenschaften e. V. (MPG) ist eine von Bund und Ländern finanzierte Selbstverwaltungsorganisation der Wissenschaft. Sie betreibt in gegenwärtig 84 Instituten und Forschungsstellen im In- und Ausland Grundlagenforschung auf natur- und geist... Mehr Infos >>

Die Max-Planck-Gesellschaft zur Förderung der Wissenschaften e. V. (MPG) ist eine von Bund und Ländern finanzierte Selbstverwaltungsorganisation der Wissenschaft. Sie betreibt in gegenwärtig 84 Instituten und Forschungsstellen im In- und Ausland Grundlagenforschung auf natur- und geist... Mehr Infos >>

Lohn- und Gehaltsbuchhalter (m/w/d)

Sie lieben, wenn am Monatsende alles stimmt? Paragraphen schrecken Sie nicht ab und ein Umfeld, in dem man sich gegenseitig unterstützt, ist kein Fremdwort? Dann sind Sie genau richtig bei uns – wo die Abrechnung nicht nur korrekt ist. Mehr Infos >>

Sie lieben, wenn am Monatsende alles stimmt? Paragraphen schrecken Sie nicht ab und ein Umfeld, in dem man sich gegenseitig unterstützt, ist kein Fremdwort? Dann sind Sie genau richtig bei uns – wo die Abrechnung nicht nur korrekt ist. Mehr Infos >>

Senior Accountant / Bilanzbuchhalter / Finanzbuchhalter (m/w/d)

Sie möchten die Finanz- und Rechnungswesen-Prozesse einer internationalen Unternehmensgruppe aktiv mitgestalten? Sie haben Erfahrung in der Erstellung von Abschlüssen und suchen eine verantwortungsvolle Position mit Entwicklungsmöglichkeiten? Dann sind Sie bei uns genau richtig! Mehr Infos >>

Sie möchten die Finanz- und Rechnungswesen-Prozesse einer internationalen Unternehmensgruppe aktiv mitgestalten? Sie haben Erfahrung in der Erstellung von Abschlüssen und suchen eine verantwortungsvolle Position mit Entwicklungsmöglichkeiten? Dann sind Sie bei uns genau richtig! Mehr Infos >>

Sachbearbeiter*in im Bereich Controlling / Kostenrechnung

Sie haben Interesse an finanzwirtschaftlichen Fragestellungen des ZDF im Allgemeinen sowie an Controllingfunktionen im Besonderen und zeichnen sich durch analytisches und kommunikatives Geschick aus? Sie haben Ihr Hochschulstudium mit Schwerpunkt Finanzen / Controlling erfolgreich abgeschlossen o... Mehr Infos >>

Sie haben Interesse an finanzwirtschaftlichen Fragestellungen des ZDF im Allgemeinen sowie an Controllingfunktionen im Besonderen und zeichnen sich durch analytisches und kommunikatives Geschick aus? Sie haben Ihr Hochschulstudium mit Schwerpunkt Finanzen / Controlling erfolgreich abgeschlossen o... Mehr Infos >>

Weitere Stellenanzeigen im Stellenmarkt >>

Veranstaltungs-Tipp

Sie sind Controller und wollen Ihre Excel oder Power-BI Kenntnisse verbessern? Dann sind unsere Excel /Power-BI Schulungen genau das Richtige für Sie! Lernen Sie, wie Sie Daten effizient analysieren, visualisieren und präsentieren können. Nutzen Sie die Vorteile von Pivot-Tabellen, Formeln, Makros und mehr. Melden Sie sich jetzt an und werden Sie zum Excel oder Power-BI Profi!

Mehr Infos >>

JOB- TIPP

Sind Sie auf der Suche nach einer neuen Herausforderung? Interessante Stellenangebote für Controller finden Sie in der Controlling-Portal Stellenbörse. Immer auf dem Laufenden bleiben und neue Jobangebote mit dem Jobletter automatisch erhalten? Zur Jobletter-Anmeldung >>

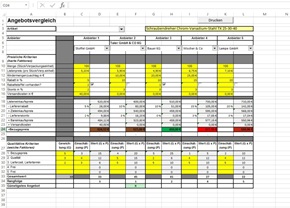

Excel-Vorlage für Angebotsvergleich

Formelgestützte Ermittlung des "besten" Angebots durch Gegenüberstellung der Angebotskonditionen verschiedener Anbieter. Das Excel-Tool bietet einen quantitativen und einen qualitativen Angebotsvergleich, in dem zunächst der Anbieter mit dem günstigsten Bezugspreis und anschließend nach bestimmten Bewertungskriterien der "beste" Lieferant ermittelt wird.

Jetzt hier für 25,- EUR downloaden >>

Excel-Tools für Controller!

Über 500 Vorlagen direkt zum Download. Verschaffen Sie sich einen Überblick >>

Software-Tipps

Jabatix NC ist eine Rechenmaschine, als add-on für Excel, für Controller in kleinen und mittleren Unternehmen. Sie führt komplexe Berechnungen durch und stellt die Ergebnisse in EXCEL bereit – ohne lange Einarbeitung. Mehr Informationen >>

Diamant/3 bietet Ihnen ein Rechnungswesen mit integriertem Controlling für Bilanz- / Finanz- und Kosten- / Erfolgs- Controlling sowie Forderungsmanagement und Personalcontrolling. Erweiterbar bis hin zum unternehmensweiten Controlling. Mehr Informationen >>

Weitere Controlling-Software-Lösungen im Marktplatz >>

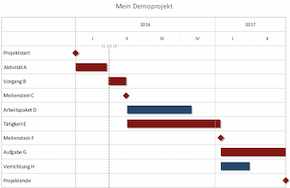

Excel-Tool zur Visualisierung eines Projektplans

Mit dem Excel-Tool zur Visualisierung eines Projektplans wird der Controller bei der Präsentation von Meilensteine oder Phasen bzw. Aktivitäten eines Projekts unterstützt. Die Abbildung erfolgt als Balkenplan (Bar Chart, Gantt-Diagramm) oder als Zeitstrahl. Mehr Informationen >>

PLC Preiskalkulations-Tool

Das PLC Preiskalkulations-Tool hilft Ihnen dabei das Produkt zum besten Preis zu verkaufen und die eigenen Kosten mit einzuplanen. Es bietet umfangreiche Eingabemöglichkeiten und Zuschlagssätze, um die bestehenden Kosten direkt mit einzubeziehen. Mehr Informationen >>Weitere über 400 Excel-Vorlagen finden Sie hier >>

Premium-Inhalte

Als Premium-Mitglied erhalten Sie Zugriff auf ausgewählte sonst kostenpflichtige Fachbeiträge und Video-Kurse für Premium-Mitglieder inklusive (über 400 Beiträge allein auf Controlling-Portal.de + Premiuminhalte auf Rechnungswesen-Portal.de).Beispiele:

- Serie zum Berichtswesen in Unternehmen

- Kundenwertanalyse – Wie profitabel ist ein Kunde?

- Potenzialanalyse mit Excel

- Unsere amüsante Glosse: Neulich im Golfclub

- Kostenmanagement in der Logistik

- Dashboards im Kostenmanagement

- Von Total Cost of Ownership (TCO) zu TCOplus

- KLR - Aus der Praxis für die Praxis

Die Gesamtliste an Premium-Fachbeiträgen können Sie hier einsehen >>

Excel TOP-SellerRS Liquiditätsplanung L

Die RS Liquiditätsplanung L ist ein in Excel erstelltes Werkzeug für die Liquiditätsplanung von Kleinunternehmen sowie Freiberuflern. Die Planung erfolgt auf Basis von veränderbaren Einnahmen- und Ausgabepositionen. Detailplanungen können auf extra Tabellenblättern für z.B. einzelne Projekte oder Produkte vorgenommen werden.

Mehr Informationen >>

Rollierende Liquiditätsplanung auf Wochenbasis

Dieses Excel-Tool bietet Ihnen die Grundlage für ein Frühwarnsystem. Der erstellte Liquiditätsplan warnt Sie vor bevorstehenden Zahlungsengpässen, so dass Sie frühzeitig individuelle Maßnahmen zur Liquiditätssicherung einleiten können. Gerade in Krisensituationen ist eine kurzfristige Aktualisierung und damit schnelle Handlungsfähigkeit überlebenswichtig. Mehr Informationen >>Strategie-Toolbox mit verschiedenen Excel-Vorlagen

Die Strategie-Toolbox enthält 10 nützliche Excel Vorlagen, die sich erfolgreich in der Strategie bewährt haben. Alle Tools sind sofort einsatzbereit und sind ohne Blattschutz. Damit können die Vorlagen individuell angepasst werden. Ideal für Mitarbeiter aus dem strategischen Management. Mehr Informationen>>

Weitere über 400 Excel-Vorlagen finden Sie hier >>

Software-Tipp

Rollierende Liquiditätsplanung auf Wochenbasis. Mit der Excel-Vorlage „Liquiditätstool“ erstellen Sie schnell und einfach ein Bild ihrer operativen Liquiditätslage für die nächsten (bis zu 52) Wochen. Mehr Infos und Download >>

Rollierende Liquiditätsplanung auf Wochenbasis. Mit der Excel-Vorlage „Liquiditätstool“ erstellen Sie schnell und einfach ein Bild ihrer operativen Liquiditätslage für die nächsten (bis zu 52) Wochen. Mehr Infos und Download >>