nach dem wir nun aufgefordert wurden die Werksauslastung für unseren weltweiten Werke einheitlich zu ermitteln sind wir gerade dabei eine Definition zu erstellen. Wir haben uns zu erst darauf geeinigt, die produktiven Stunden mit der Kapazität ins Verhältnis zu setzen.

Nun gibt es jedoch verschiedene Themen, zu denen ich auch gerne eine weitere Meinung einholen möchte:

1) Maximale Kapazität

Die reguläre Wochenarbeitszeit der weltweiten Werke ist aufgrund des Produktprogramms sehr unterschiedlich. So reicht dies von 35 Stunden / Woche bis zu 168 h / Woche (24/7). Wir befürworten aktuell, die 100%ige Kapazität für jedes Werk unterschiedlich zu ermitteln, Basis: 100 % = 2schichtige Normalauslastung - für uns gilt zweischichtig als Messlatte für ein wirtschaftlich agierendes Produktionswerk.

In der Folge ist z.B. eine 30 %-ige Auslastung jedoch sehr differenziert zu interpretieren!

2) Die Ermittlung der maximalen Kapazität erfolgt in der Regel über

:arrow: Maximale Stückzahl pro Line pro Stunden * theoretische Arbeitszeit pro Stückzahl * Leistungsgrad * Stunden pro Jahr

In der Folge würden wir Sondereffekte bzw. unproduktive Tätigkeiten wie z.B. Linienumbau, nicht berücksichtigen. Gibt es hierdurch nicht eine Vermischung zwischen Produktivität und Kapazität?

Die Stunden pro Jahr können sich am Arbeitsplatz oder an der Person orientieren, ebenso wie oben würde meine "Auslastung" in der Folge während der Urlaubszeit sicherlich sinken. Aus Werkssicht sicherlich korrekt, faktisch gesehen könnte es jedoch bei einer 50%igen Auslastung zum Engpass kommen und keine Produkte mehr ausgeliefert werden, da die maximale Kapazität in diesem Moment durch den Faktor Arbeitskraft reduzziert wird.

Vielleicht könnt ihr ähnliche Erfahrungen berichten oder weitere Denkansätze - gerne auch theoretische- ergänzen. Wäre für jeden Tipp hilfreich.

Vielen Dank vorab und viele Grüße

Florian W.

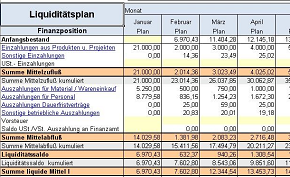

Mit der Excel-Vorlage „Rollierende Liquiditätsplanung auf Wochenbasis“ erstellen Sie schnell ein Bild ihrer operativen Liquiditätslage für die nächsten (bis zu 52) Wochen. Die Datei erlaubt nicht nur die Eingabe aller voraussichtlichen Zahlungsein- und -ausgänge (Plan-Daten), sondern berücksichtigt auch die Anfangs- und Schlussbestände auf den Konten (IST-Daten). Preis 59,50 EUR ....

Mit der Excel-Vorlage „Rollierende Liquiditätsplanung auf Wochenbasis“ erstellen Sie schnell ein Bild ihrer operativen Liquiditätslage für die nächsten (bis zu 52) Wochen. Die Datei erlaubt nicht nur die Eingabe aller voraussichtlichen Zahlungsein- und -ausgänge (Plan-Daten), sondern berücksichtigt auch die Anfangs- und Schlussbestände auf den Konten (IST-Daten). Preis 59,50 EUR ....

Rollierende Liquiditätsplanung auf Wochenbasis. Mit der Excel-Vorlage „Liquiditätstool“ erstellen Sie schnell und einfach ein Bild ihrer operativen Liquiditätslage für die nächsten (bis zu 52) Wochen.

Rollierende Liquiditätsplanung auf Wochenbasis. Mit der Excel-Vorlage „Liquiditätstool“ erstellen Sie schnell und einfach ein Bild ihrer operativen Liquiditätslage für die nächsten (bis zu 52) Wochen.